Обеспечение высоких технико-экономических показателей электролиза неразрывно связано с поддержанием оптимального состава электролита, в первую очередь с содержанием в нем растворенного глинозема. Поддержание концентрации глинозема в оптимальных границах при питании, обеспечивающем полное растворение глинозема, позволяет снизить вероятность возникновения анодных эффектов и, следовательно, резко снизить расход электроэнергии.

Результаты исследований [1] показывают, что в большинстве случаев растворение глинозема в электролите сопровождается образованием агломерата, который тонет в электролите и при определенных условиях может проходить через слой металла и образовывать осадки. Подобные явления приводят к ухудшению энергетических и экологических показателей процесса электролиза.

Для повышения качества управления в производстве алюминия помимо стандартных точек системы автоматического питания глиноземом (АПГ) необходимо устанавливать дополнительно так называемый многофункциональный питатель, позволяющий измерять параметры процесса, сравнивать их с граничными значениями и контролировать на основе этих данных дозирование материалов в расплав электролита [2]. По глубине опускания штока пробойника и началу контакта «пробойник-электролит» возможно определить уровень расплава в ванне. Уровень металла определяется через величину напряжения в пространстве анод-катод. При помощи пневмоустройства, встроенного в пробойник, можно измерять температуру электролита и концентрацию глинозема.

Управление алюминиевым электролизером при помощи многофункциональных манипуляторов имеет основные преимущества: непрерывный автоматический мониторинг технологической ситуации; быстрое реагирование при отклонении режимов; управление оборудованием в заданных пределах параметров; дискретное питание с учетом текущей ситуации; отсутствие ручных измерений.

Таблица 1 – Математические модели скорости растворения глинозема

|

№ п/п |

Математическая модель зависимости скорости растворения |

|

1 |

Криолитовое отношение |

|

для КО=1,4-2,1 y = 5,142x2 – 13,82x + 10,18 |

|

|

для КО= 2,1-2,4 y = 4,166x – 8 |

|

|

2 |

Концентрации оксида алюминия |

|

для КО=2,2 y = 2,269х2–26,57х+89,45 |

|

|

для КО=2,5 y = 1,257х2–19,06х+95,92 |

|

|

3 |

Концентрации оксида алюминия (0-11)% масс |

|

для перегрева 7,5 С y = -23,8ln (x) +43,98 |

|

|

для перегрева 15 С y = -31,1ln (x) +69,27 |

|

|

для перегрева 30 С y = -42,9ln (x) + 85,38 |

|

|

4 |

Содержание фтора в глиноземе (0-2,5)% масс |

|

при скорости движения электролита 0-5 см/с y = 0,008x2 – 0,022x + 0,049 |

|

|

при скорости движения электролита 5-15 см/с y = 0,140x2 – 0,196x + 0,149 |

|

|

при скорости движения электролита 15-24 см/с y = 0,173x2 – 0,204x + 0,223 |

Основные математические модели влияния параметров процесса электролиза на скорость растворения глинозема в электролите [3], используемые в программе, получены по результатам экспериментов, проведенных в Горном университете, а также по литературным данным отечественных и иностранных источников, представлены в таблице 1. Эти зависимости были положены в основу алгоритмов программы для ЭВМ «Дискретное питание алюминиевого электролизера фторированным глиноземом». Программа предназначена для выработки рекомендаций по ведению технологического процесса в заданных пределах технологических параметров с помощью многофункциональных питателей.

В программе для ЭВМ применен алгоритм независимой работы пробойников системы АПГ. Программа позволяет определить скорость растворения глинозема в канале питания с учетом скорости циркуляции электролита, содержании фтора в глиноземе, свойств глинозема. При изменении свойств расплава в канале осуществляется корректировка циклов питания.

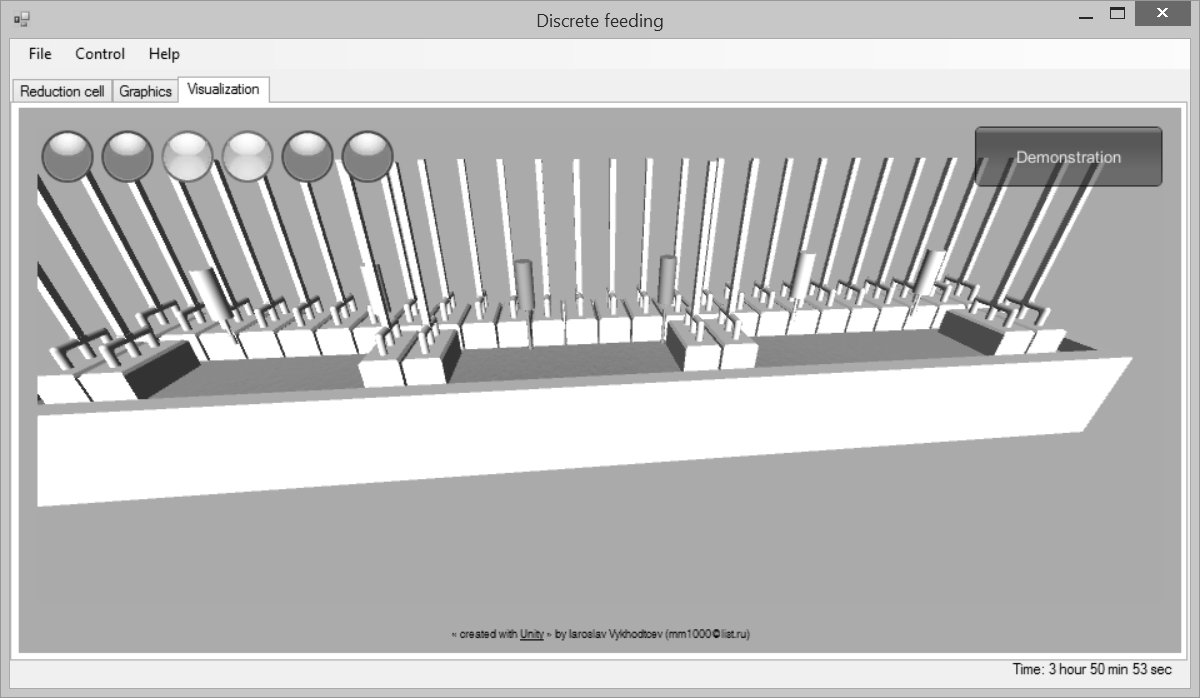

Информационная база для контроля технологических параметров создается после отбора проб электролита и при замерах с помощью разработанного специального устройства для отбора проб [4]. Для определения значения величин используется способ контроля технологических параметров электролита алюминиевого электролизера, который заключается в сравнении текущего замера электрических показателей со значениями, полученными после отбора химических проб в матрице. Программа позволяет визуализировать процесс питания электролизера (рисунок 1).

Рисунок 1 – Визуализация работы системы АПГ

Программа разработана на языке программирования C#. На данную разработку получено свидетельство об официальной регистрации программы для ЭВМ №2012614704 [5].

Разработанное программное обеспечение обеспечивает:

– расчет необходимой величины порции глинозема и частоты питания в зависимости от значений параметров электролиза и свойств глинозема для каждого канала питания;

– определение скорости растворения глинозема при изменении скорости движения электролита и содержания фтора в глиноземе;

– запись, хранение в базе данных расчетных параметров электролиза криолитоглиноземных расплавов, свойств глинозема и сравнение с экспериментально определенными значениями параметров процесса.

Алгоритмы программы позволяют проводить питание электролизных ванн без возникновения осадков на подине при близкой к теоретической загрузке глинозема, что дает возможность повысить эффективность производства алюминия.

Библиографический список

- Исаева Л.А., Поляков П.В. Глинозем в производстве алюминия электролизом. К.: ОАО «БАЗ». 2000. 199 с.

- Свидетельство об официальной регистрации программы для ЭВМ №2011615779. Программа управления алюминиевым электролизером по граничным значениям технологических параметров / П.А. Петров, И.Н. Белоглазов, В.Ю. Бажин, А.В. Лупенков, А.А. Власов. Опубл. 22.07.2011. Бюл. изобр.

- Власов А.А., Сизяков В.М., Бажин В.Ю., Фещенко Р.Ю., Шарипов Д.Д. Технологические особенности растворения глинозема в электролитах мощных алюминиевых электролизеров // Цветные металлы – 2011. Красноярск: ООО «Версо», 2011. – С. 159–167.

- Патент РФ №2011116273. Способ контроля технологических параметров / В.Ю. Бажин, А.А. Власов, А.В. Лупенков, Р.Ю. Фещенко. Опубл. 25.04.2011. Бюл. изобр.

- Свидетельство об официальной регистрации программы для ЭВМ №2012614704. Дискретное питание алюминиевого электролизера фторированным глиноземом / П.А. Петров, А.А. Власов, Я.Н. Выходцев, В.Ю. Бажин. Опубл. 25.05.2012. Бюл. изобр.