В настоящее время существует достаточно большое количество методов получения наноразмерных порошков. Классифицируются эти методы по различным физическим и химическим принципам [1…15].

Известна классификация методов, основанная на принципе изменения размера частиц в процессе синтеза, в соответствии с которой методы делятся на диспергационные и конденсационные.

Также существует классификация методов по агрегатному состоянию исходных веществ: газофазные, жидкофазные и твёрдофазные.

Основные методы получения наноразмерных материалов приведены в таблице 1.

Таблица 1 – Основные методы получения наноразмерных материалов

|

№ п/п |

Метод |

Размер частиц |

Режимы процесса |

Оборудование |

Преимущества |

Недостатки |

|

1. |

Механическое дробление |

6…20 нм 5…200 нм |

Время помола – от нескольких часов до нескольких суток | Шаровые, вибрационные, планетарные и др. мельницы, аттриторы и симолойеры |

_____ |

Длительность процесса, большая энергоёмкость, загрязнение порошка материалом мелющих тел |

|

2. |

Ультразвуковое диспергирование макроскопических частиц в растворе | 10…20 нм | Высокая длительность обработки, мощность преобразователей –1000 Вт

|

Ультразвуковой генератор с настраиваемыми режимами и реактором для диспергирования жидких сред, ультразвуковой дезинтегратор |

_____ |

Длительность процесса |

|

3. |

Механический синтез нанокомпозитов и наночастиц | 1…50 нм | Время помола – до 200 часов | Шаровые и планетарные мельницы | Низкая температура | Длительность процесса,

большая энергоёмкость |

|

4. |

Метод разложения | 5…23 нм | T разложения – 220…375°С | Нагревательная аппаратура | Чистота | Трудно контролируемый размер |

|

5. |

Методы химического осаждения (соосаждение) | 100 нм,

150 нм |

Т обжига – 750°С, 1100°С (600…800°С)

продолжительность обжига – 6, 12 часов |

Нагревательная аппаратура | Доступность | Большой разброс значений размера |

|

6. |

Золь-гель метод | 5…100 нм | Нормальные условия | Нагревательная аппаратура | Чистота, однородность синтезированных соединений, разнообразность соединений | Аппаратное оформление |

|

7. |

Гидротермальный метод | 3…30 нм | T = 100…370°С

Давление до 100 МПа время обработки – 10 мин –24 часа. |

Нагревательная аппаратура | Доступность | Высокая стоимость оборудования, сложность оборудования |

|

8. |

Метод комплексонатной гомогенизазии | 100-350 нм

10-50 нм |

Т нагревания – 900°С

время нагрева – 10 мин Мощность воздействия – 300 Вт Давление – 7 кПа Температура сублимационной сушки (минус 40…+20°С) Температура термообработки – 700°С |

Нагревательная аппаратура, источник высокочастотного излучения | Высокая эффективность, однородность получаемых соединений | |

|

9. |

Метод замены растворителя | Распылительная сушилка | Большое количество летучих органических веществ | |||

|

10. |

Синтез под действием микроволнового излучения | 6…18 нм | Мощность – 700 Вт

Продолжительность – 10 мин |

Источник высокочастотного излучения,

центрифуга, фильтр |

Быстрота, простота, энергетическая эффективность | |

|

11. |

Метод RTDS | 25…27 нм | T – 350°С

Давление – 3…100 МПа Продолжительность – 4…6 с |

Автоклав, приемник | Процесс является крайне неравновесным | |

|

12. |

Распылительная сушка | ≈ 10 нм | Высокая температура | Горячая камера для распыления | Гомогенность получаемого продукта | Загрязнённость порошка |

|

13. |

Метод RESS | 18…20 нм | для раствора:

T > 500°С Давление > 100 МПа для воды: T = 374°С Давление > 22 МПа печь: T = 350…500°С отжим: T = 400…700°С время – 1 час |

Автоклав, насосы, компрессор, нагревательная аппаратура, приемная камера, фильтр, водяной холодильник, ловушка с жидким азотом | Высокая скорость получения,

высокая дисперсность порошка |

Высокая энергоёмкость процесса |

|

14. |

Криохимический метод | T =77… 223 К

|

Холодильный агрегат | Получение гомогенных порошков сложного состава | Частичная кристаллизация порошка | |

|

15. |

Глицин-нитратный метод | 10…100 нм | Температура воспламенения – 150…900°С

T пламени – 1100…1450°С |

Нагревательная аппаратура | Однородность синтезированных соединений | Высокая

энергоёмкость процесса |

|

16. |

Метод Печини | < 1 мкм | Температура обжига – 550°С

время – 2 часа |

Нагревательная аппаратура | Сложные составы, хорошая однородность, низкая температура |

|

|

17. |

Целлюлозная (тканевая, бумажная) технология | 8…35 нм | Температура сжигания – 450°С | Нагревательная аппаратура | Высокая скорость процесса при его невысокой трудоемкости | |

|

18. |

Пиролиз полимерно-солевых плёнок | 15-100 нм | Температура обжига. – 750…1200°С

время – до 10 часов |

Нагревательная аппаратура | Невысокая температура синтеза мелких однофазных порошков | |

|

19. |

Плазмохимический метод

а) переработка газообразных соединений в плазме б) переработка капельно-жидкого сырья в) переработка твердых частиц, взвешенных в потоке плазмы |

10…150 нм

0,05…2 мкм

40…80 нм |

T = 2000…2300 К

|

Плазмотрон |

Производительность реактора, чистота, высокая производительность, дешевизна, доступность сырья, малая агрессивность |

Неполная переработка сырья, примеси

|

|

20. |

Метод гидролиза в пламени | Высокая энергоёмкость процесса | ||||

|

21. |

Метод импульсивного лазерного испарения | 10…20 нм

длина трубки до 100 мкм |

T = 1200°С | Кварцевая трубка в нагревательной аппаратуре | Низкая производительность | |

|

22. |

Метод молекулярных пучков | < 10нм | Высокая температура | |||

|

23. |

Аэрозольный метод | ≈ 100 нм | Монодисперность порошков | |||

|

24. |

Метод криокондесации | 25…75 нм | Источник радиочастотных сигналов, камера с охлаждением | Высокая скорость | ||

|

25. |

Электровзрыв металлических проволок | 5…10 нм | Импульсивность тока – до 100 кА | Реактор | Значительный расход энергии | |

|

26. |

Получение нановолокон

- золь-гель метод -конденсация из газовой фазы |

10…50 нм | T = 900°С

Продолжительность – 30 минут |

Нагревательная аппаратура | ||

|

27. |

Получение дисперсных фаз из полых сферических и трубообразных частиц | от 10 нм до 50…100 мкм |

По результатам предварительных исследований по определению рациональной технологии получения наноразмерных модификаторов был предложен обобщённый критерий [16], включающий такие частные критерии как критерий энергоэффективности технологии, критерий оснащённости традиционным оборудованием, критерий реализации самоорганизации материи, критерий структурной устойчивости и критерий размера частиц (таблица 2).

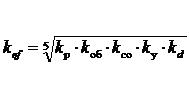

Обобщённый критерий выбора направления модифицирования представлен в виде:

где  - критерий энергоэффективности технологии

- критерий энергоэффективности технологии

- критерий оснащенности традиционным оборудованием (n– количество имеющегося оборудования при традиционной технологии; N– количество необходимого оборудования для получения наноразмерных модификаторов);

- критерий оснащенности традиционным оборудованием (n– количество имеющегося оборудования при традиционной технологии; N– количество необходимого оборудования для получения наноразмерных модификаторов);

kсо – критерий реализации самоорганизации материи (kсо=1,0 – при самоорганизации материи; kсо =0,5 – при синтезе энергоёмких структур);

ky – критерий структурной устойчивости (ky =1,0 – термодинамически стабильные соединения; ky=0,5 – при синтезе неустойчивых соединений)

- критерий размера частиц (при kd>1 принимаем kd=0 или при d<50 нм – kd=1,0).

- критерий размера частиц (при kd>1 принимаем kd=0 или при d<50 нм – kd=1,0).

Анализ полученных результатов позволил выделить наиболее рациональные технологии получения наноразмерных модификаторов для модифицирования структуры и управления свойств строительных композитов к числе которых относятся: метод разложения, метод химического осаждения (соосаждение), золь-гель метод, гидротермальный метод, метод комплексонатной гомогенизации и синтез под действием микроволнового излучения (таблица 2).

Таблица 2- Значения частных и обобщённого критериев наиболее рациональных технологий получения наноразмерных модификаторов

|

№ п/п |

Наименование метода |

Краткое описание метода |

Значения частных критериев |

Значение обобщённого критерия |

||||

|

kр |

kоб |

kсо |

kу |

kd |

||||

|

1. |

Метод разложения | Это метод позволяющий получать наноразмерные порошки простых оксидов с размером частиц порядка единиц-десятков нанометров. Наноразмерные порошки простых оксидов можно получить разложением термически нестойких солей и гидроксидов. При разложении данных веществ выделяются газообразные продукты и это приводит к диспергированию твёрдого продукта реакции. Обычно, чем ниже температура данного процесса, тем более мелкие частицы образующегося оксида. |

0,95 |

0,93 |

1,0 |

1,0 |

1,0 |

0,98 |

|

2. |

Методы химического осаждения (соосаждения) | Методы заключаются в совместном осаждении (соосаждении) компонентов продукта из раствора в виде нерастворимых солей или гидроксидов. Наибольшее распространение получили следующие типы химического осаждения – это гидроксидный, оксалатный и карбонатный методы. К достоинству данного метода можно отнести его доступность, так как он не требуется сложной дорогостоящей аппаратуры. К недостаткам данного метода можно отнести значительный размер зёрен получаемого порошка, сотавляющий не менее сотни нанометров. |

0,8 |

0,98 |

1,0 |

1,0 |

0,9 |

0,93 |

|

3. |

Золь-гель метод | Широкое распространение получили методы синтеза неорганических материалов из специально приготовленных коллоидных растворов на основе оксидов, а реже – сульфидов металлов. Преимущество коллоидного раствора перед истинным, заключается в сосуществовании элементов, которые не сосуществуют вместе в истинных растворах и переходных металлов. Кроме того, в коллоидном растворе можно более свободно изменять соотношение компонентов. Коллоидные системы состоят из очень мелких частиц (10…100Å), которые при высушивании по-разному распределяются в пространстве, ввиду чего можно получить разнообразные по свойствам материалы. |

0,8 |

0,98 |

1,0 |

1,0 |

0,9 |

0,93 |

|

4. |

Гидротермальный метод | Метод, позволяющий управлять морфологией дисперсного продукта путем варьирования параметров проведения процесса. В основе метода лежит нагревание солей, оксидов или гидроксидов металлов в виде раствора или суспензии при повышенной температуре и давлении. Синтез проводят в двух режимах:

1) для синтеза оксидных порошков методом высокотемпературного гидролиза используют водные растворы соответствующих нитратов с pH от 0,1 до 2,0; 2) при гидротермальной обработке гелей гидроксидов их соосаждение проводят из растворов соответствующих нитратов добавляя раствор аммиака (гидроксида натрия) при перемешивании магнитной мешалкой до величин рН от 6,0 до 12,0. Далее реакционный сосуд охлаждают до комнатной температуры. Полученный продукт отделяют от маточного раствора путем фильтрования на стеклянном фильтре и центрифугированием. После продукт гидротермального синтеза промывают несколько раз дистиллированной водой и высушивают при 80…100○С. |

0,85 |

0,92 |

1,0 |

1,0 |

0,93 |

0,94 |

|

5. |

Метод комплексонатной гомогенизазии | Данный метод является одним из наиболее эффективных и простых методов получения однородных смесей. Существует несколько способов:

1) упаривание раствора комплексонатов до сиропообразного состояния. При охлаждении он застывает в виде прозрачного стекла; 2) гелефикация растворов комплексонатов с последующим обезвоживанием при СВЧ-воздействии; 3) обезвоживание с использованием СВЧ-воздействия. Воду из раствора удаляют в микроволновой печи, в результате чего образуются твёрдые пенообразные вещества; 4) метод сублимационной сушки замороженных растворов. Микрогранулы замороженных растворов, полученные их распылением в жидкий азот, подвергают обезвоживанию в сублиматоре при низком давлении в политермическом режиме. Продукт, полученный одним из четырёх способов, подвергают термообработке при температуре около 700○С, в результате которой происходит разложение комплексонатов, выгорание полимера, если таковой использовался, и образуется мелкодисперсный сложный оксид. |

0,8 |

0,9 |

1,0 |

1,0 |

0,85 |

0,91 |

|

6. |

Синтез под действием микроволнового излучения | Синтез наноразмерных порошков под действием микроволного излучения производят следующим образом. Проводят реакцию осаждения продукта реакции из раствора исходных веществ, а на этот процесс воздействуют микроволновым излучением микроволнового источника, используемого в бытовой микроволновой печи. К достоинствам данного метода можно отнести простоту, оперативность и энергетическую эффективность. |

0,92 |

0,85 |

1,0 |

1,0 |

1,0 |

0,95 |

Таким образом, критериальный подход, основанный на получении обобщенной оценки, может эффективно использоваться для определения рациональной технологии получения наноразмерных модификаторов для строительных композитов различного назначения.

Библиографический список

- Русанов, А.И. Термодинамические основы механохимии [Текст] / А.И. Русанов. – СПб.: Наука, 2006.– 221с.

- Сергеев, Г.Б. Нанохимия [Текст] / Г.Б. Сергеев. – М.: Изд-во МГУ, 2003. – 288 с.

- Гусев, А.И. Наноматериалы, наноструктуры, нанотехнологии [Текст] / А.И. Гусев. – М: ФИЗМТЛИТ, 2005. – 416 с.

- Андриевский, Р.А. Наноструктурные материалы [Текст] / Р.А. Андриевский, А.В. Рагуля. – М.: Издательский центр «Академия», 2005. – 192 с.

- Пул, Ч. Нанотехнологии [Текст] / Ч. Пул, Ф. Оуэнс. – М.: Техносфера, 2005. –336 с.

- Алесковский, В.Б. Курс химии надмолекулярных соединений [Текст]: учеб. пособие / В.Б. Алесковский. – Изд-во ЛГУ, 1990. – 284 с.

- Адамсон, А. Физическая химия поверхностей [Текст] / А. Адамсон. – М.: Мир, 1979. – 568 с.

- Суворов, А.В.Общая Химия [Текст] / А.В. Суворов, А.Б Никольский. СПб. Химия, 1994.

- Смирнов, В.М. Химия наноструктур. Синтез, строение, свойства. [Текст] / В.М.Смирнов. – СПбГУ, 1996.

- Суздалев, И.П. Нанотехнология: физикохимия нанокластеров, наноструктур и наноматериалов [Текст] / И.П. Суздалев. – М.: КомКнига, 2006. – 592 с.

- Третьяков, Ю.Д. Основы криохимической технологии [Текст] / Ю.Д. Третьяков, Н.Н. Олейников, А.П. Можаев. – М.: Высшая школа, 1987. – 142с.

- Захарова, Г.С. Нанотрубки и родственные наноструктуры оксидов металлов [Текст] / Г.С. Захарова, В.Л. Волков, В.В. Ивановская и др. – Екатеринбург: УрО РАН, 2005. – 240 с.

- Гегузин, Я.Е. Физика спекания [Текст] / Я.Е. Гегузин. – М.: Наука, 1984. – 312 с.

- Пархоменко, В.Д. Плазмохимические методы получения порошкообразных веществ и их свойства [Текст] / В.Д. Пархоменко [и др.] // Всесоюзный журнал химического общества им. Д.И.Менделеева. – 1991. – Т.36. – С. 166-170.

- Логанина, В.И. Оптимизация состава композитов общестроительного назначения, модифицированных наноразмерными добавками [Текст] / В.И. Логанина, Л.В. Макарова, Р.В. Тарасов, О.А. Давыдова // Журнал «Региональная архитектура и строительство». – №2(9). – 2010. – С. 67-71.

- Тарасов, Р.В. Выбор технологии получения наноразмерных модификаторов для строительных композитов [Текст] / Р.В. Тарасов, Л.В. Макарова, Ю.В. Грачева, О.В. Королева // Известия ВУЗов. Строительство. – Новосибирск, НГАСУ, №10, 2010.-С. 18-22.