Вступление

В процессе развитие приборо- и машиностроении большое распространение получили гибкие производственные системы, которые позволяют в автоматическом режиме устанавливать и закреплять детали, проводить обработку согласно управляющей программе (УП), а также полностью исключить влияние человеческого фактора на процесс механообработки.

Невзирая на то, что система числового программного управления (СЧПУ) проводит автоматическое управление всеми процессами обработки деталей по УП, существует необходимость перед началом работы проводить размерную настройку режущего инструмента на размер. В большинстве случаев, такие станки с ЧПУ, не имеют систем обратной связи, которые бы контролировали выходные параметры полученной детали и давали информацию о прохождении процесса механообработки. Поэтому, когда при обработке партии деталей возникают погрешности обработки, то это приводит к браку.

К таким погрешностям относятся:

а) потеря налаженного (номинального) размера режущего инструмента относительно детали (![]() ) вследствие его постоянного размерного износа (

) вследствие его постоянного размерного износа (![]() );

);

б) потеря ![]() вследствие тепловой деформации обрабатывающей системы (

вследствие тепловой деформации обрабатывающей системы (![]() );

);

в) потеря ![]() вследствие сбоев (

вследствие сбоев (![]() ) в управляющей системе станка по подсчету величины перемещений рабочих органов относительно базовых точек координат. Такой сбой всегда вызывает, в каждом цикле работы, погрешность позиционирования вершины режущего инструмента относительно детали [1, 2].

) в управляющей системе станка по подсчету величины перемещений рабочих органов относительно базовых точек координат. Такой сбой всегда вызывает, в каждом цикле работы, погрешность позиционирования вершины режущего инструмента относительно детали [1, 2].

Постановка задачи

Изучив процесс обработки можно сделать вывод, что потери величины перемещения через наличие зазоров в ходовых элементах станка, а также вследствие потери базовых точек при изменении холостых ходов суппорта на рабочие вызывают случайную погрешность до 10 мкм за один цикл обработки. Наличие таких значительных погрешностей ухудшает точность обработки деталей, что в случае обработки деталей повешенной точности является просто недопустимым.

Итак, во избежание брака необходимо постоянно отслеживать результаты обработки в течение всего времени работы и периодически проводить автоматические подналадки. Для этого нужно станки с ЧПУ оснастить системами обратной связи, которые б проводили настройку инструмента на нужный размер перед обработкой, а также, периодически, в процессе обработки.

Поэтому целью предлагаемой работы является разработка системы автоматической коррекции и наладка станков с ЧПУ, которая бы смогла обеспечить высокую точность обработки деталей, сократить время проведения операции отладки, уменьшить количество бракованных деталей.

Устройство и принцип работы размерной настройки

Данная система осуществляет процесс настройки режущего инструмента на «рабочий размер» с учетом необходимых измерительных координат базовых точек движения рабочих органов станка (суппорта или инструментальной головки) по его осям Z и X в рабочем пространстве [3].

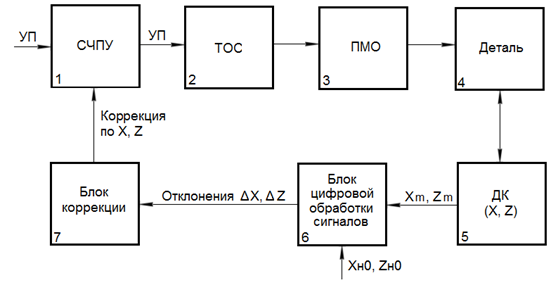

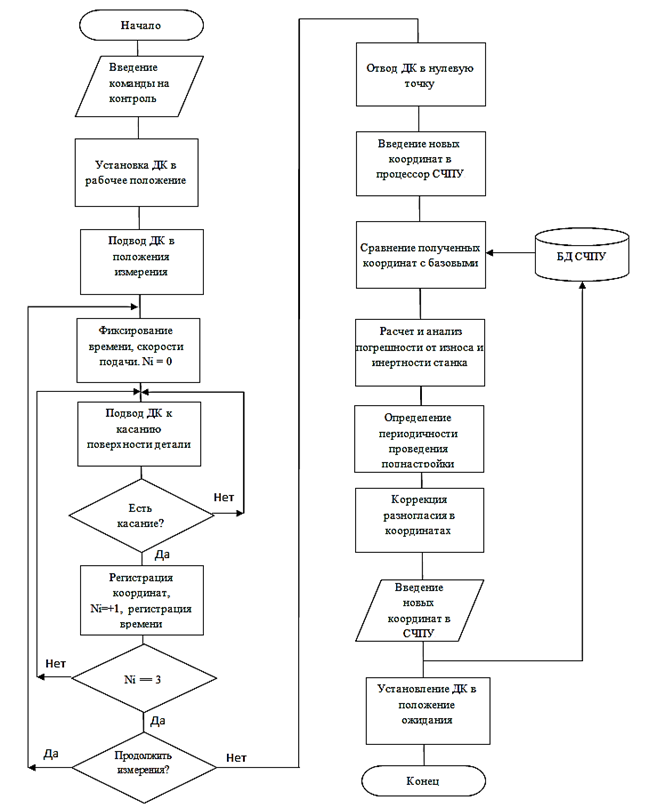

Обобщенная функциональная блок-схема такой системы размерной настройки представлена на рис.1, а алгоритм процедуры настройки гибкой производственной системы (ГПС) показан на рис.2.

В процессе работы технологической обрабатывающей системы (ТОС) возникают неизбежные погрешности, которые по времени работы ![]() носят погрешность в позиционировании вершины режущего инструмента на некоторую величину, которую можно записать, как вектор

носят погрешность в позиционировании вершины режущего инструмента на некоторую величину, которую можно записать, как вектор ![]() . Он выражается функцией:

. Он выражается функцией:

В процесс механической обработки (ПМО) деталь обрабатываться инструментом, который уже имеет некую погрешность позиционирования, которая со временем t будет прогрессировать и снижать точность обработки [3].

Для повышения точности измерения и определения периодичности проведения отладки рассчитывается так называемая погрешность от износа станка ![]() . Данная погрешность определяется как отношение реального времени подведения датчика касания (ДК) к детали и расчетного времени подведения ДК к детали, которое можно рассчитать зная величину подачи и путь, который должен пройди ДК до касания к детали, согласно эталонных данных.

. Данная погрешность определяется как отношение реального времени подведения датчика касания (ДК) к детали и расчетного времени подведения ДК к детали, которое можно рассчитать зная величину подачи и путь, который должен пройди ДК до касания к детали, согласно эталонных данных.

По значению ![]() можно судить о том, как часто нужно проводить измерения и настройки станка.

можно судить о том, как часто нужно проводить измерения и настройки станка.

Для повышения точности регистрацию координат, измерения одного размера выполняется последовательно несколько раз (экспериментально подтверждено, что достаточно проводить измерения 3 раза, Ni), и по их результатам выбирается среднее значение, и регистрируется, как действительно измеренное (Xm, Zm).

Рис. 1. Функциональная блок – схема системы размерной настройки

Рис.2. Алгоритм процедуры настройки ГПС

Для предварительной настройки режущего инструмента, определения координат базовых точек, используется точная базовая поверхность, которая не изменяется в процессе обработки. Как пример, при токарной обработке, базовой поверхностью может быть токарный патрон, на каком нужно сделать точную круговую канавку, по какой и будут определятся базовые координаты (Zо и Xо). Затем в процессе обработки возникают упомянутые, неизбежны погрешности, векторная сумма которых ![]() будет изменять предыдущие координаты позиционирования инструмента. Результат влияния таких погрешностей, несоответствие реальных размеров детали с заданными, измеряется датчиком касания 5 (Рис. 1) по поверхностям обработанной детали в статическом состоянии, как координаты касания Zm и Xm. Измерение каждого размера осуществляется 3 раза, что повышает истинность измерений. Измеренные координаты передаются на блок цифровой обработки сигналов 6, где осуществляется преобразование их в цифровой вид и проводится анализ разногласий между измеренными координатами и эталонными (Zно и Xно), которые определяются с управляющей программы. В случае наличия расхождения между значениями координат обрабатывающей детали и эталонными, вырабатывается соответствующий сигнал, который поступает в блок коррекции 7. В блоке коррекции формируются управляющие сигналы для восстановления базовых точек траектории движения инструмента, которые передаются в СЧПУ станка 1. Также в блоке коррекции осуществляется расчет погрешности от износа станка

будет изменять предыдущие координаты позиционирования инструмента. Результат влияния таких погрешностей, несоответствие реальных размеров детали с заданными, измеряется датчиком касания 5 (Рис. 1) по поверхностям обработанной детали в статическом состоянии, как координаты касания Zm и Xm. Измерение каждого размера осуществляется 3 раза, что повышает истинность измерений. Измеренные координаты передаются на блок цифровой обработки сигналов 6, где осуществляется преобразование их в цифровой вид и проводится анализ разногласий между измеренными координатами и эталонными (Zно и Xно), которые определяются с управляющей программы. В случае наличия расхождения между значениями координат обрабатывающей детали и эталонными, вырабатывается соответствующий сигнал, который поступает в блок коррекции 7. В блоке коррекции формируются управляющие сигналы для восстановления базовых точек траектории движения инструмента, которые передаются в СЧПУ станка 1. Также в блоке коррекции осуществляется расчет погрешности от износа станка ![]() , по значению которого определяется периодичность проведения поднастройки.

, по значению которого определяется периодичность проведения поднастройки.

Схема работы такой системы касания показана на рис. 3 [4].

Кинематический ноль револьверной головки 1 станка 0ГВС имеет известные из паспорта станка координаты относительно заданного нуля станка 0ВГ величине ХГВС и ZГВС. Установленный на ней датчик касания 2 (ДК) имеет известные координаты своего щупа 0ГТ, относительно 0ГВС на величину ХГТ и ZГТ, соответствуют величине вылета из этой головки всех установленных на ней режущих инструментов.

Головка 1 на холостом ходу подводится к позиции измерения в точку 0ВИМ, координаты которой рассчитаны предварительно зависимости от размеров обрабатываемой детали. Далее включается рабочий ход и выполняется процедура измерения: ДК 2 подходит к торцу детали, 4 (позиция I) и фиксируется первый размер Lдн, который будет равен длине детали. После занесения координаты перемещения Zm в управляющую программу СЧПУ станка, головка касания переводится на измерение размера Rн (позиция ІІ) фиксируется координата перемещения по оси Хm. После этого ДК отводится в свою конечную позицию 0ГВС.

Рис. 3. Схема работы системы касания, установленной на ГПС.

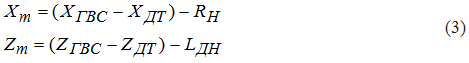

После того, как ЧПУ станка выполнит обработку полученных результатов измерения, проводится корректировка УП, с учетом расстояний между вершиной режущего инструмента и поверхностью детали Xm и Zm, которые рассчитываются по следующей методике:

где Rн и Lдн – координаты величин размеров поверхностей детали по осям X и Z.

Обработка следующей детали выполняется уже по откорректированной УП. Как говорилось ранее, периодичность выполнения данной операции зависит от погрешности от износа станка.

Следовательно, данная система автоматической размерной настройки станков ГПС обеспечивает высокую точность обработки деталей, но она имеет и такой недостаток, как низкое быстродействие системы.

Выводы:

Представленная система автоматической размерной настройки режущего инструмента в ГПС, позволяет проводить точную размерную настройку режущего инструмента «на размер», тем самим позволяет значительно повысить точность механообработки. Использования данной системы размерной настройки режущего инструмента в условиях автоматизированного производства позволяет не только повысить точность обработки деталей, но и сократить время проведения операции отладки, а также уменьшить количество бракованных деталей.

Библиографический список

- Справочник контроллера машиностроительного завода. Допуски, посадки, линейные измерения/А.Н. Виноградов, Ю.А. Воробьев, Л.Н. Воронцов и др. Под редакцией А.И. Якушева. – 3-е изд., Перераб. И доп. – М.: Машиностроение, 1980. – 527 с., Ил.

- Видчутникы контрольно – измерительных систем: монография / С. Тимчик, В.И. Скицюк, М.А. Вайнтрауб, Т.Р. Клочко. – К.: НТУУ «КПИ», 2008. – 240с., Ил. – Библиогр.: С.232 – 239. – 300 пр.

- Румбешта В.А., Максимчук И.В. Гибкие производственные системы. Методические указания к изучению курсов «Интегрированные системы оптического производства» и «Автоматика и автоматизация производства». Киев, КПИ, “Укрвузполиграф”, 1990. – 48с.

- Фельдшейн Е., Корниевич М. Обработка деталей на станках с ЧПУ. Новое издание, 2008. -299с.