Значение факторов, влияющих на процесс формообразования зубьев деталей, определяется степенью их влияния на показатели определяющие характеристики: инструмента, обрабатываемой детали и технико-экономические показатели процесса обработки [1, с. 12].

Наиболее существенным, для оценки степени формализации процесса, является объем и уровень исследованных и установленных функциональных связей между параметрами конструкции, эксплуатационными показателями и условиями эксплуатации обкаточных резцов.

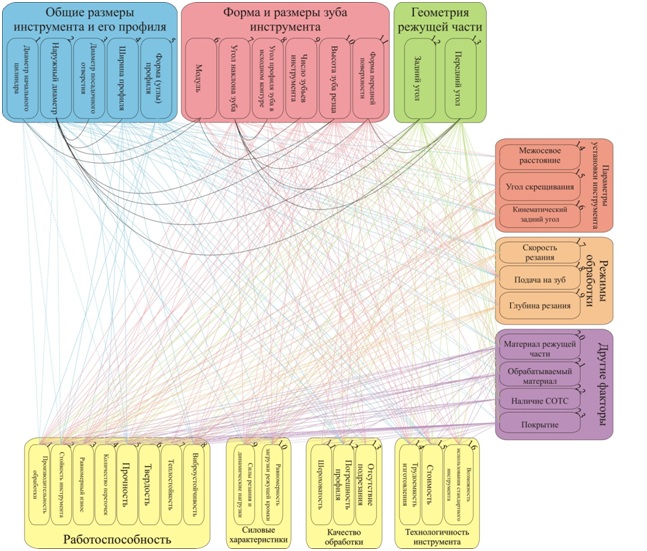

На рис. 1 приведена схема основных факторов и показателей процесса формообразования зубьев деталей резанием по методу обкатки.

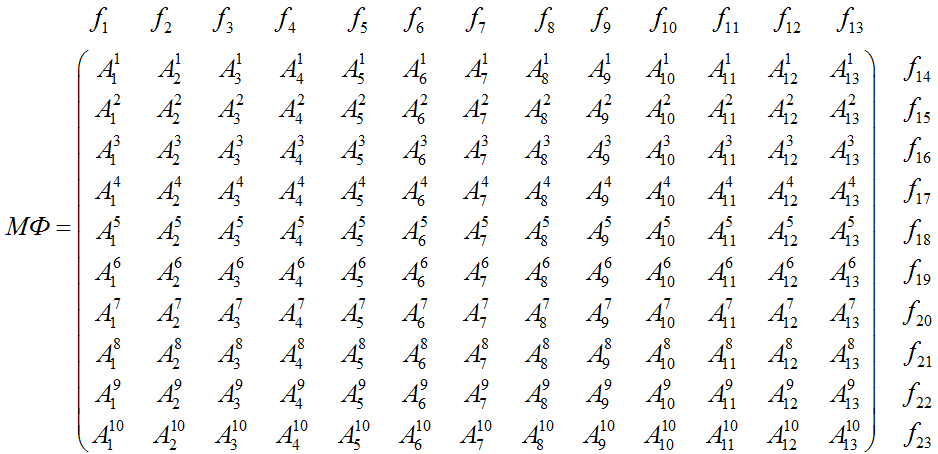

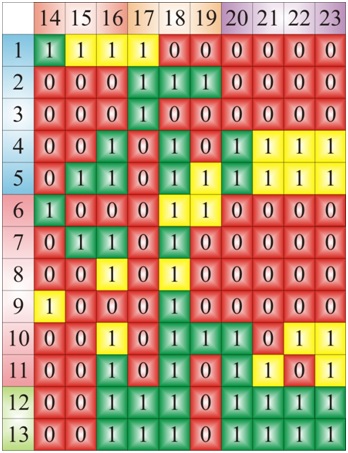

Большое количество проведенных исследований позволило определить как внутренние функциональные связи между факторами процесса формообразования, так и внешние – между факторами и показателями. Для анализа и последующего использования при создании базы знаний процесса формообразования, а также для создания на ее основе САПР инструмента, основные функциональные связи между факторами процесса формообразования зубьев деталей можно представить в виде матрицы МФ (рис. 2).

Рисунок 1 – Функциональные связи факторов и показателей процесса формообразования зубьев деталей резанием по методу обкатки

Рисунок 2 – Общий вид матрицы МФ

Математическая матрица МФ будет выглядеть так:

, где Аij - элемент матрицы, представляющий собой многомерную матрицу, включающую: совокупность функциональных зависимостей, табличных данных, неформализованных сведений и рекомендаций, связывающих между собой рассматриваемые факторы процесса формообразования, расположенные в i–ой строке и j–ом столбце матрицы МФ. Вид, структура и форма элементов Aij матрицы МФ может быть различной, а при отсутствии установленных функциональных связей элемент матрицы Aij =0.

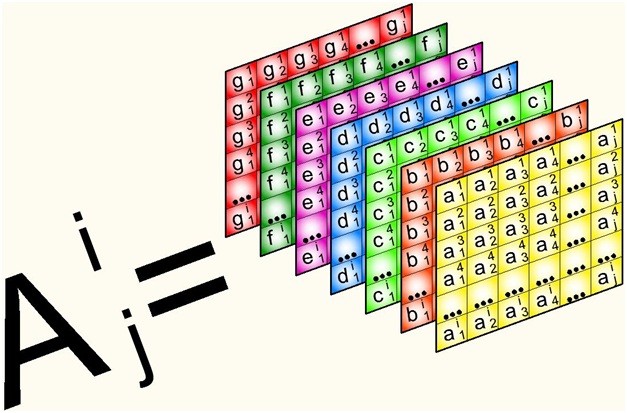

Рисунок 3 – Структура и состав элемента трехмерной матрицы функциональных связей

На рис. 3 приведена трехмерная структура элемента матрицы Aij, обусловленная наличием большого количества достаточно сложных механизмов взаимодействия, как между факторами, так и между параметрами, от которых эти факторы зависят сами, но которые не входят в перечень анализируемых факторов i и j, т.к. являются предметом изучения и исследования в смежных дисциплинах, например, материаловедении, сопротивлении материалов и т.д.

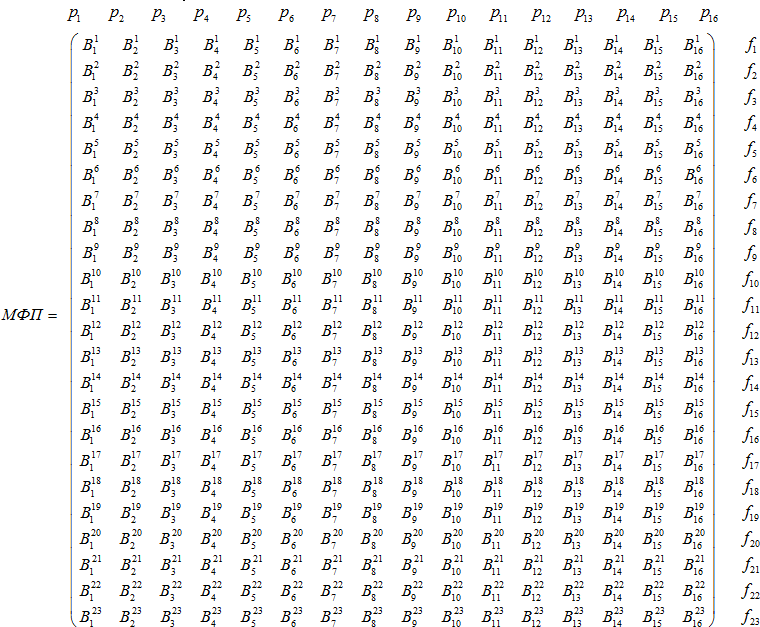

Аналогичным образом может быть сформирована матрица МФП функциональных связей между факторами и показателями процесса формообразования зубьев детали, т.е. матрица связи конструкции, условий эксплуатации и показателей эксплуатации.

Математический вид матрицы МФП будет следующим:

р1 – р16 это показатели эксплуатации;

f1 – f13 это параметры конструкции;

f14 – f23 это условия эксплуатации.

Вij – элемент матрицы, представляющий собой многомерную матрицу, включающую: совокупность функциональных зависимостей, табличных данных, неформализованных сведений и рекомендаций, связывающих между собой рассматриваемые факторы, расположенные в i–ой строке, и показатели, расположенные в j–ом столбце, матрицы МФП процесса формообразования. Вид, структура и форма элементов Вij матрицы МФП, построены аналогично элементам Аij матрицы МФ. При этом, при отсутствии установленных функциональных связей элемент матрицы Вij =0.

Приведенные матрицы представляют собой основу построения базы данных знаний процесса формообразования зубьев путем резания методом обкатки. Они могут использоваться в качестве интерфейса системы формирования и управления базой знаний процесса формообразования. Номер строки и столбца каждого элемента этой системы, не равного нулю, можно рассматривать как адрес ячейки системы управления базой данных знаний, в которой хранятся накопленные знания о функциональных связях между факторами или между факторами и параметрами процесса формообразования. Так, при формировании САПР инструмента главными исходными данными будет являться система показателей, которой должен будет удовлетворять процесс формообразования. В свою очередь система показателей определит состав факторов и функциональные связи с ними. Приведена построенная на основе модификации матрицы МФ, матрица инцинденций связей между факторами процесса формообразования (рис. 4). Аналогично строится на основе модификации матрицы МФП – матрица инцинденций связей между факторами и показателями процесса формообразования.

Рисунок 4 – Единичная матрица функциональных связей между фаткорами

![]() – функциональные связи между факторами не установлены;

– функциональные связи между факторами не установлены;

![]() – функциональные связи, установленные косвенно;

– функциональные связи, установленные косвенно;

![]() – функциональные связи между факторами, установленные в работе.

– функциональные связи между факторами, установленные в работе.

Приведенные матрицы достаточно наглядно демонстрируют степень формализации процесса формообразования и возможные направления дальнейших исследований.

Матрицы инцинденций представлены в виде пульта графического интерфейса управления базой данных знаний процесса формообразования зубьев резанием методом обкатки. Элементы матрицы представлены в виде клавиш трех цветов, содержание которых определяется степенью формализации функциональных связей.

Использование данного представления матриц позволит в значительной степени формализовать процесс создания САПР инструмента. Кроме того, приведенная система позволяет оценить степень формализации и качество используемых функциональных связей. Благодаря этому можно сделать обоснованный выбор состава факторов и функциональных связей между факторами и показателями, исходя из конкретных условий формообразования.

Матрицы инцинденций могут также служить ориентиром в направлении развития исследований процесса формообразования. При этом сами матрицы связей МФ и МФП, по мере накопления знаний, будут претерпевать изменения как по составу факторов и показателей, так и по глубине формализации связей между ними.

На основании изложенного можно сделать следующие выводы:

- Процесс формообразования характеризуется большим количеством связей между факторами, которые целесообразно разделить на внутренние – параметры, и внешние – показатели.

- Совокупность функциональных связей, как между факторами, так между факторами и показателями, записанная в виде матриц функциональных связей, позволяет систематизировать и формализовать их представление.

- Матрицы функциональных связей представляют собой организационную структуру базы знаний процесса формообразования.

- Матрицы инцинденций, сформированные на базе матриц функциональных связей, представляют собой графический интерфейс системы управления базой знаний процесса формообразования.

- Матрицы инцинденций позволяют осуществлять планирование исследований по формализации функциональных связей процесса формообразования.

Библиографический список

- Петухов Ю.Е. Формообразование численными методами. – М., “Янус-К”, 2004. -200с.

- Гречишников В.А., Колесов Н.В., Петухов Ю.Е. Математическое моделирование в инструментальном производстве. Москва, 2003. -116с.

- Петухов Ю.Е. Проектирование инструментоа для обработки резанием деталей с фасонной винтовой поверхностью на стадии технологической подготовки производства. Диссертация на соискание ученой степени доктора технических наук / Московский государственный технологический университет “Станкин”. Москва, 2004.

- Петухов Ю.Е., Колесов Н.В. Численные модели режущего инструмента для обработки сложных поверхностей. Вестник машиностроения. 2003. № 5. С. 61.

- Петухов Ю.Е. Профилирование режущих инструментов в среде T-Flex CAD 3D. Вестник машиностроения. 2003. № 8. С. 67.

- Петухов Ю.Е., Домнин П.В. Способ формообразование фасонной винтовой поверхности стандартным инструментом прямого профиля. Вестник МГТУ Станкин. 2011. № 3. С. 102-106.

- Колесов Н.В., Петухов Ю.Е. Система контроля сложных кромок режущх инструментов. ИТО: Инструмент-технология-оборудование. 2003. № 2. С. 42.

- Петухов Ю.Е., Домнин П.В. Компьютерная модель формообразования сложной поверхности. В сборнике: Автоматизация: проблемы, идеи, решения Материалы международной научно-технической конференции: в двух томах. 2010. С. 197-200.

- Колесов Н.В., Петухов Ю.Е., Баринов А.В. Компьютерная модель дисковых фасонных затылованных фрез. Вестник машиностроения. 1999. № 6. С. 57.

- Домнин П.В., Петухов Ю.Е. Решение обратной задачи профилирования на базе схемы численного метода заданных сечений. Справочник. Инженерный журнал с приложением. 2011. № 11. С. 26-29.

- Колесов Н.В., Петухов Ю.Е. Математическая модель червячной фрезы с протуберанцем. СТИН. 1995. № 6. С. 26.

- Колесов Н.В., Петухов Ю.Е. Два типа компьютерных моделей режущего инструмента. СТИН. 2007. № 8. С. 23-26.

- Петухов Ю.Е., Домнин П.В. Точность профилирования при обработке винтовой фасонной поверхности. СТИН. 2011. № 7. С. 14-17.

- Петухов Ю.Е., Водовозов А.А. Математическая модель криволинейной режущей кромки спирального сверла повышенной стойкости. Вестник МГТУ Станкин. 2012. № 3. С. 28-32.

- Петухов Ю.Е. Некоторые направления развития САПР режущего инструмента//СТИН. -2003. -№ 8. -26-30.

- Цвис Ю.В. Профилирование режущего обкатного инструмента. М.: МАШГИЗ, 1961. – 156с.

- Волков Н.Н. Исследование и разработка инструмента для нарезания цилиндрических зубчатых колес с внутренними зубьями по методу зуботочения.: Дис. канд. тех. наук. – М., 1981. – 222с.