Эксплуатация оборудования неразрывно связана с оценкой его технического состояния. Техническое состояние объекта – это совокупность его свойств, которые характеризуются в определенный момент времени, при определенных условиях внешней среды значениями структурных параметров, установленных технической документацией на объект диагностирования. [1,с.3].

Техническая диагностика – область знаний о распознавании состояния технических систем (объектов), исследующая формы проявления технического состояния, разрабатывающая методы и средства его определения. [2, с.14].

К основным задачам технической диагностики можно отнести следующие:

- определение состояния технической системы;

- прогнозирование изменения ее состояния;

- определение места и причин поломок.

Алгоритм технического диагностирования (контроля) устанавливает состав и порядок проведения элементарных проверок объекта и правила анализа их результатов. [3].

Можно выделить два метода проведения технической диагностики (прямой и косвенный), которые, в свою очередь, делятся на множество способов, различающихся, как правило, по типу применяемых средств технического диагностирования. Остановимся более подробно на диагностике косвенными методами.

Косвенные методы диагностирования основываются на определении структурных параметров технического состояния сборочных единиц машин по косвенным параметрам. Диагностирование косвенными методами не требует разборки машины. Многие методы осуществляются за счет преобразования механических величин в электрические специальными приборами.

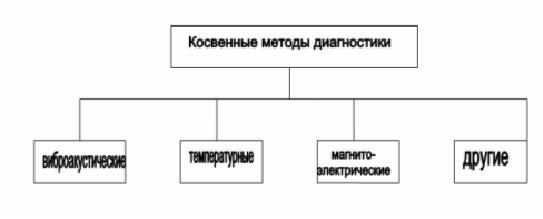

В общем случае косвенные методы диагностирования можно разделить на несколько групп (Рис.1).

Рис.1. Методы косвенной диагностики

Акустический шум и колебания механизмов, лежащие в основе виброакустической диагностики, используются для оценки технического состояния механизмов уже довольно долгое время. Колебательные процессы имеют огромное значение в современной технике. В основе виброакустической диагностики лежит получение информации об относительном и абсолютном смещении деталей машины, распределение пульсаций в рабочих узлах, акустическая эмиссия материала и т.д. Большинство дефектов, влияющих на ресурс механизма, изменяют параметры виброакустического сигнала, поэтому именно использование виброакустической диагностики во многих случаях может служить основным методом контроля.

Присутствие колебаний может быть как неотъемлемым признаком исправного функционирования оборудования, а может быть нежелательным явлением. Таким образом, вибрация может быть как полезной, так и вредной.

Вредное действие вибрации приводит к изнашиванию отдельных узлов оборудования (осей, валов щеток электромоторов и т.д.). В качестве выявляемых повреждений, как правило, выступает зазор между деталями, служащий причиной их соударения во время работы. Этот процесс реализуется путем распространения упругих волн акустического диапазона, возникновения вибрации и ударных импульсов. Значения вибрации показывают степень нарушения нормальной передачи динамических сил через техническую систему. Для нормальной работы машины характерен низкий уровень вибрации. С увеличением зазоров происходит увеличение вибрации ближайшего к дефекту подшипника и повышение колебаний в других подшипниковых узлах. Подшипниковый узел становится элементом, передающим динамические усилия от места дефекта на корпус устройства.

В последнее время техника для измерения вибрации шагнула на новый уровень. С виброметрией связаны области электроакустики, электроники, радиотехники, автоматики, вычислительной техники и т.д., созданы новые приборы для измерения вибрации.

Виброакустический метод диагностики хорошо зарекомендовал себя, и в настоящее время для определения состояния оборудования достаточно значения параметров вибрации и использования специальных таблиц. Как пример, можно привести таблицу оценки технического состояния машины по значению среднеквадратичной виброскорости.

Таблица 1. Оценка технического состояния машин по значениям среднеквадратичной виброскорости, мм/с [4, с.51].

| Характеристика группы машин | Техническое состояние | |||

| «хорошее» | «допустимое» | «плохое» | «аварийное» | |

| Отдельные части двигателей и машин, соединенные с агрегатом и работающие в обычном для них режиме (например, серийные электрические моторы мощностью до 15 кВт) | до 0,7 | 0,7-1,8 | 1,8-4,5 | более 4,5 |

| Машины средней величины (например, электромоторы мощностью от 15 до 875 кВт) | до 1,1 | 1,1-2,8 | 2,8-7,1 | более 7,1 |

| Мощные первичные двигатели и другие мощные машины с вращающимися частями, установленные на массивных фундаментах, относительно жестких в направлении измерения вибрации | до 1,8 | 1,8-4,5 | 4,5-11,2 | более 11,2 |

| Мощные первичные двигатели и другие мощные машины с вращающимися частями, установленные на массивных фундаментах, относительно податливых в направлении измерения вибрации (например, газовые турбины с выходной мощностью более 10 МВт). | до 2,8 | 2,8-7,1 | 7,1-18 | более 18 |

Оценка состояния машины по виброакустическим признакам ведется с помощью датчиков вибрации, шумомера или стетоскопа. Амплитуда колебаний дает информацию о динамике работы кинематической пары и размере дефекта, а частота – об источнике колебаний.

Магнитоэлектрические методы диагностирования основаны на регистрации изменения магнитного потока в диагностическом датчике, взаимодействующего с контролируемым механизмом. В основе магнитных методов лежит регистрация магнитных полей рассеивания, возникающих в зоне дефектов, и на определении магнитных свойств диагностируемых объектов.

Основными методами магнитноэлектрической диагностики механизмов являются:

- магнитопорошковый;

- феррозондовый;

- вихретоковый;

- электроискровой;

- с использованием датчиков Холла.

Как правило, с помощью магнитоэлектрической диагностики не только выявить дефект в изделии, но и определить его размеры и местонахождение. Некоторые типы приборов способны обнаруживать дефекты, определять глубину их и координаты относительно плоскостей изделия. С помощью магнитопорошкового метода могут быть обнаружены различные трещины, непровары сварных соединений и другие дефекты шириной несколько микрометров. Метод также подходит для контроля объектов с немагнитным покрытием.

Параметром, указывающим на присутствующую в механизме неисправность, может выступать температура, отражающая протекание рабочего процесса. С помощью тепловой диагностики выявляются:

- деформации, вызываемые неравномерностью нагрева;

- состояние тормозов, подшипниковых узлов, муфт и др.

Методы измерения температуры делятся на контактные и бесконтактные, которые также подразделяются по физическим эффектам, положенным в основу их принципа действия.

К контактным методам термометрии относится действие термометров, термопар и терморезисторов. К бесконтактным – пирометров и тепловизоров.

Работа температурных датчиков, как правило, основывается на принципе преобразования измеряемой температуры в электрическую величину. Это обусловлено удобством передачи электрических величин на расстояние и их универсальностью.

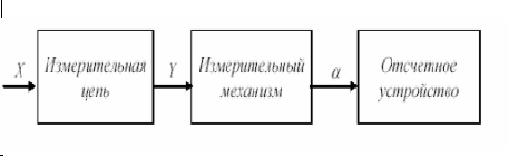

Можно заметить, что диагностирование по косвенным признакам обычно проводится с помощью аналоговых электромеханических измерительных приборов. В общем случае они имеют следующую структурную схему (рис.2):

Рис.2. Структурная схема аналогового электромеханического измерительного прибора.

Измерительная цепь прибора позволяет преобразовать измеряемую величину Х в промежуточную величину У, связанную с измеряемой величиной. Измерительный механизм служит для преобразования электромагнитной энергии в механическую, которая необходима для выдачи информации об измеряемой величине.

Цифровые измерительные приборы действуют несколько иным образом: преобразуют измеряемую величину в дискретную форму, после чего подвергают цифровому кодированию и выдают результат на отсчетном устройстве.

Рассмотрим возможное применение косвенных методов диагностирования в сфере бытовых машин и приборов.

Для определения дефектов бытовой холодильной техники, как правило, применяют портативную диагностическую аппаратуру. Использование современных контрольно-измерительных приборов дает возможность повысить качество ее контроля и, как следствие, с большей точностью диагностировать причины отказов при эксплуатации.

Появление неисправности в холодильнике обычно характеризуется каким-либо отклонением в показателях его работы – расходе электроэнергии, температуре и т.д. Выявление такого отклонения является первым этапом проверки холодильника. После этого необходимо найти причину и место дефекта. Так как появление неисправности зачастую приводит к нарушению процесса теплообмена между частями холодильного агрегата и окружающей средой, расположение дефекта можно установить по характерным признакам, таким как шум, повышение температуры и т.п.

Во время работы компрессора вследствие сжатия паров хладагента и нагрева обмоток электродвигателя выделяется тепло, что приводит к увеличению температуры фреона, металлических частей компрессора и масла в его кожухе. Тепло от нагретых областей частично отводится в окружающую среду через стенки кожуха. При прохождении по нагнетательной трубке пары хладагента охлаждаются, что приводит к постепенному уменьшению температуры поверхности трубки. Следовательно, нагрев поверхности трубки в месте ее соединения со змеевиком конденсатора должен быть намного ниже, чем в месте ее выхода из кожуха компрессора.

Распространенным дефектом бытового холодильника можно считать утечку фреона, диагностируемую, как правило, с помощью галоидного течеискателя. Сторону нагнетания холодильного агрегата в этом случае проверяют при работающем, а сторону всасывания – при отключенном мотор-компрессоре. В качестве альтернативы этому методу контроля можно предложить использование тепловизора. Тепловизоры достаточно полно отражают температурное поле эксплуатируемого оборудования, координатно или визуально указывают на конкретные горячие (или – холодные) места, которые могут быть источником опасных дефектов, потерь энергии, коротких замыканий и т.д. Некоторые тепловизоры способны измерить температуру этих «горячих» точек и дать необходимую информацию для цифрового анализа.

Тепловизоры эффективно используются и для диагностики электрических сетей и оборудования. Возникающее избыточное сопротивление тока вызывает заметное повышение температуры в проблемных местах. Это может вызывать повреждения проводки и оборудования. Ранняя диагностика неполадок в электрических сетях позволяет предотвратить снижение производительности электросети и потери электроэнергии на ненужное производство тепла.

Шум при работе холодильника возникает по причине наличия в нем движущихся механизмов. Уровень звука холодильного агрегата не должен превышать 45 дБА на расстоянии 1 м или уровня звука образца-эталона. Шум должен быть равномерным, без дребезжаний.

Анализ звуков, возникающих при работе компрессора, позволяет диагностировать в нем различные неисправности. Например, металлический стук при работе компрессора, сопровождающийся вибрацией шкафа, может указывать на расшатанность опорных элементов, неисправность компрессора и касание незакрепленными трубопроводами деталей шкафа. Причиной повышения вибрации в холодильном агрегате также может служить износ подшипников скольжения, что приводит к заклиниванию двигателя при его пуске. Нормальной работе подшипников соответствует монотонный и шелестящий шум. Диагностику неисправностей в таком случае целесообразно проводить с применением вибродатчика и шумомера, а по полученным результатам делать вывод о состоянии холодильника.

На сегодняшний день значительная часть отказов бытовых холодильников связана с выходом из строя мотор-компрессоров. Как правило, в таком случае возвращение холодильного агрегата в работоспособное состояние проводится путем замены компрессора.

Неисправности мотор-компрессора, диагностируемые путем измерения виброакустических характеристик холодильного агрегата:

- нарушение подвески компрессора в кожухе;

- нарушение сопряжений трущихся пар.

Примеры выявления неисправностей виброакустическим способом можно проследить и у других бытовых приборов. Например, сильная вибрация, скрежет и шум при работе пылесоса указывают на износ подшипников и выработку смазки. Причиной возбуждения колебаний зачастую выступает неуравновешенность роторов. Посторонние звуки при стирке белья указывают неисправности активатора стиральной машины: износ оси, касание стенки бака и т.д. Сильный шум и вибрация при вращении барабана указывают на неисправность командоаппарата, ослабление крепления противовесов.

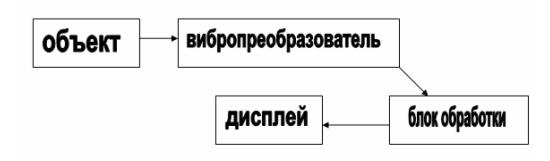

Представим процесс измерения вибрационных характеристик машины в виде структурной схемы.

В общем случае ее можно изобразить в виде следующих блоков:

- объект измерения;

- вибропреобразователь;

- блок обработки;

- устройство отображения полученной информации (дисплей).

Рис.3 Структурная схема процесса измерения вибрации (в общем случае)

Вибропреобразователь служит для преобразования механических вибраций в электрический сигнал, блок обработки – для расшифровки этого сигнала.

Представим полученную схему в более развернутом виде.

Рис.4 Структурная схема процесса измерения вибрации (в развернутом виде): 1 – объект измерения; 2 – крепление; 3 – датчик вибрации; 4 – кабель; 5 – электрический вход; 6 – согласование сигнала; 7 – частотная коррекция; 8 – дополнительное преобразование и корреция сигнала; 9 – отображение результата измерения

С помощью крепления на диагностируемую поверхность устанавливают датчик вибрации. Посредством соединительного кабеля данные от датчика поступают в блок согласования сигнала, а оттуда – в блок частотной коррекции, где производится частотный анализ для получения информации о спектре вибрации. После этого происходит коррекция сигнала и вывод результата измерения на дисплей (или иное средство отображения).

К факторам, оказывающим влияние на виброакустическое поле машины, стоит добавить возбуждение резонансных колебаний в случае совпадения вынужденных частот с собственными. Как результат воздействия множества факторов виброакустические характеристики механизма при нормальном техническом состоянии подвержены колебаниям, вследствие чего диагностику нужно проводить с учетом нестабильности результатов.

Методы синтеза диагностических признаков зарождающихся дефектов обеспечивают высокую достоверность не только процедур оценки текущего технического состояния объекта диагностирования, лежащих в основе технологии эксплуатации машин по состоянию, но и процедур прогнозирования работоспособности узлов, лимитирующих ресурс механического оборудования. [5]. Сравнивая прямые и косвенные методы диагностики, нельзя не отметить очевидные достоинства последних: возможность контроля оборудования во время его работы, отсутствие необходимости разборки механизма и выявление зарождающихся неисправностей на начальной стадии, не дожидаясь сбоя в работе.

Как недостаток метода, можно указать высокую стоимость некоторых из приборов, требуемых для его применения. В то же время нужно отметить, что косвенная диагностика, выявляя дефекты на ранних стадиях их развития, позволяет предотвратить поломку оборудования, что, напротив, способствует уменьшению затрат за счет отсутствия необходимости в покупке новой техники. Применение косвенной диагностики дает возможность проводить безразборный контроль работы оборудования, что обеспечивает сокращение его простоев. Не стоит забывать и о том, что исследование и измерение параметров работы машины может принести пользу как способ изучения функционирования сложного механизма и служить основой для дальнейшего его совершенствования. Таким образом, диагностика бытовых машин и приборов по косвенным признакам может выполнять не только функцию наблюдения и контроля за состоянием оборудования, но и способствовать изобретательской деятельности. Дальнейшее совершенствование датчиков и применение их в интерактивном режиме позволит диагностировать неисправность при первых признаках ее появления.

Библиографический список

- Костюков В.Н., Науменко А.П.Практические основы виброакустической диагностики машинного оборудования: Учеб. пособие / Под ред. В.Н.Костюкова. Омск: Изд-во ОмГТУ, 2002. 108 с.

- Петросов С.П., Алехин С.Н., Кожемяченко А.В. и др. Диагностика и сервис бытовых машин и приборов: учебник для сред. проф. образования, – М.: Издательский центр «Академия»,2003.-320с

- ГОСТ 20911-89 Техническая диагностика. Термины и определения

- Сидоров В.А., Кравченко В.М., Седуш В.Я. и др. Техническая диагностика механического оборудования – Донецк: Новый мир, 2003. – 125 с.

- ГОСТ ИСО 10816-1-97 Контроль состояния машин по результатам измерений вибрации на невращающихся частях