В мировом и отечественном комбайностроении, в последнее время, широкое распространение находят погрузочные органы, выполненные в виде двух вращающихся звезд и отличающиеся простотой конструкции, повышенной ремонтопригодностью и надежностью. Однако такие погрузочные органы недостаточно изучены [1]. Физические картины процессов погрузки горной массы отличаются от таковых для погрузочных органов с нагребающими лапами вследствие существенно различного характера движения исполнительных элементов в штабеле горной массы (траектории, скорости, формы элементов).

Исследования процесса погрузки горной массы нагребающими звёздами [2] позволяют получить математические модели, необходимые для разработки инженерной методики определения параметров таких погрузочных органов.

При разработке методики экспериментальных исследований [2] погрузочных органов с нагребающими звездами проходческих комбайнов учитывались основные особенности формирования объёма единичного черпания, который, определяет производительность погрузочного органа и комбайна в целом.

Экспериментальные исследования проводились на кафедре «Технология и комплексы горных, строительных и металлургических производств» Шахтинского института (филиала) ЮРГПУ(НПИ) на модели погрузочного органа с нагребающими звездами, спроектированной на базе универсального экспериментального стенда.

Объем штабеля горной массы в любой момент времени можно определить таким образом:

, м3,

, м3,

где Vо - начальный объем штабеля, м3;

Vр - изменение объема штабеля за счет поступления разрушенного материала из штабеля в зону работы нагребающих звезд, м3;

Vгр - изменение объема штабеля за счет отбора материала из штабеля нагребающими звездами, м3.

Объем Vр полностью определяется режимом работы разрушающего органа проходческого комбайна, зависит от многих параметров [3] и в данной работе не рассматривается.

Объем Vгр

определяется производительностью

погрузочного органа, включающего обычно две нагребающие звезды.

Проведенные исследования [4] показали, что основными факторами, влияющими на производительность являются скорость вращения ω, радиус r1 центральной втулки и внешний радиус r нагребающей звезды, длина l, высота h луча, количество лучей z (или угол развала β), угла установки лучей  , гранулометрический состав материала, представленный средним размером куска dср, глубина внедрения погрузочного органа S, а также объем активной зоны материала штабеля Va [5]:

, гранулометрический состав материала, представленный средним размером куска dср, глубина внедрения погрузочного органа S, а также объем активной зоны материала штабеля Va [5]:

.

.

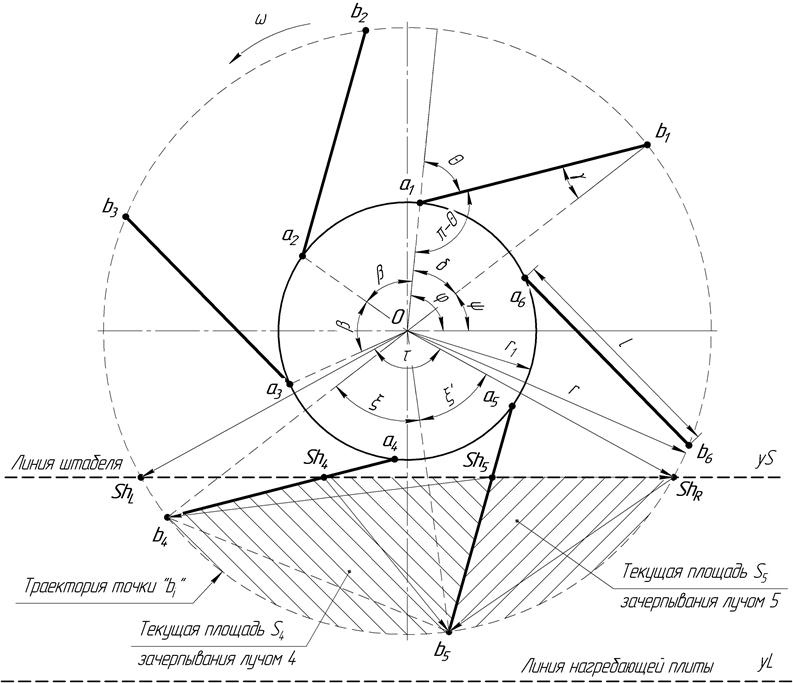

Для разработки структуры математической модели формирования производительности нагребающими звездами составлена расчетная схема нагребающий звезды (рис. 1).

Нагребающая звезда состоит из центральной втулки с прикрепленными на ней нагребающими лучами. Точки крепления лучей к втулке обозначены ai (где i=1..z, z — количество установленных лучей), края лучей, обозначенные bi, описывают круговую траекторию при вращении нагребающей звезды.

Нагребающие лучи могут устанавливаться под углом Θ, имеющим знак минус при повороте луча против движения (на рис. 1 по часовой стрелке) и знак плюс в противном случае. Радиально расположенные лучи имеет угол Θ=0º. Лучи на звезде устанавливаются равномерно под углом β=2π/z. Для определенности лучи нумеруются по направлению вращения звезды. Угол поворота звезды φ соответствует углу поворота первого луча.

Рисунок 1 — Расчетная схема нагребающей звезды

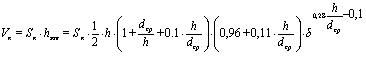

Так как рабочие процессы нагребающего луча аналогичны таковым для нагребающей лапы [5], то можно предположить, что каждый луч в своем движении формирует объем захвата материала, пропорциональный произведению площади захвата материала нагребающим лучом на некоторую эквивалентную высоту нагребающего луча [5], зависящую от конструктивной высоты луча h и средней крупности кусков материала dsr:

.

.

В отличие от погрузочного органа с нагребающей лапой, нагребающая звезда имеет несколько нагребающих элементов. При сочетании определенной глубины внедрения рабочего органа в штабель горной массы и количества лучей возможны два принципиально различных варианта работы нагребающих лучей:

1. В каждый момент времени в штабеле находится только один луч. Данный вариант возможен при количестве лучей один, два, а также, при определенной глубине внедрения, три луча.

2. В каждый момент времени в штабеле может находиться два и более лучей. Условие существования второго варианта работы лучей:

.

.

Каждый луч при погрузке забирает часть материала из штабеля, уменьшая объем активной зоны [5], что влечет за собой «отодвигание» линии штабеля от центра нагребающей звезды, и, как следствие этого, уменьшение объема захвата материала следующим лучом. Данный процесс хорошо подтверждается данными экспериментальных исследований нагребающих звезд, выполенных авторами: изменение усилий и массы погруженного материала от номера оборота имеет падающую экспоненциальную зависимость с отрицательным показателем степени экспоненты. Вид такой кривой, как показали эксперименты сильно звисит от высоты и количества лучей. Кроме этого наблюдается слабая зависимость массы погруженного материала от угла установки лучей.

Таким образом, теоретическую производительность нагребающей звезды можно выразить следующим образом:

, м3/мин,

, м3/мин,

где  - максимальная площадь захвата материала одним лучом нагребающей звезды, м2;

- максимальная площадь захвата материала одним лучом нагребающей звезды, м2;

n — частота вращения нагребающей звезды, об/мин;

- коэффициент влияния относительной высоты лучей;

- коэффициент влияния относительной высоты лучей;

- коэффициент влияния угла установки лучей;

- коэффициент влияния угла установки лучей;

- коэффициент влияния количества лучей на нагребающей звезде;

- коэффициент влияния количества лучей на нагребающей звезде;

- коэффициент режима работы погрузочного органа.

- коэффициент режима работы погрузочного органа.

Необходимо отметить, что для многолучевой нагребающей звезды коэффициент влияния относительной высоты лучей по-видимому будет отличаться от коэффициента эквивалентной высоты нагребающей лапы [5], так как рассматриваются многоэлементные погрузочные органы и траектория лучей в штабеле отлична от траектории лапы.

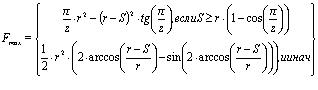

Максимальная площадь захвата, как показано в работе [6] определяется из выражения:

.

.

В случае радиально расположенных лучей определение максимальной площади захвата материала не представляет сложностей: при угле поворота звезды кратном β/2 два луча в штабеле образуют равнобедренный треугольник. Аналитическое нахождение угла поворота звезды с лучами, расположенными под углом Θ≠0, для определения максимальной площади представляет трудности ввиду громоздкости решения.

Поэтому решение этой задачи проводилось путем компьютерного моделирования рабочего процесса, в ходе которого решались задачи определения траектории движения любой точки механизма и ее скорости; построения зависимости изменения площади захвата материала от угла поворота звезды и глубины внедрения. Моделирование производилось по оригинальной программе на ПЭВМ. В качестве языка программирования выбран Python, имеющий огромное количество специализированных библиотек, и нашедший широкое применение в научных исследованиях как в качестве языка прототипирования, так и для разработки программ конечных пользователей.

В результате геометрического моделирования установлено, что максимальная площадь захвата материала нагребающим лучом от угла установки лучей не зависит. Незначительная разница в массах погруженного материала для лучей с Θ=0º и Θ=-90º объясняется несколько различной траекторией движения материала между лучами при их движении в штабеле: при внедрении радиально установленного луча (Θ=0º) в штабель материала луч сдвигает первые куски по ходу движения, уплотняя материал перед собой и частично выдавливая его к центру звезды.

Экспериментальные исследования погрузочных органов с нагребающими звездами проводились только с прямолинейными лучами как наиболее простыми в изготовлении и тем не менее дающими ответы на вопросы о процессах формирования производительности и нагрузок в многолучевых нагребающих звездах, принципиально отличающихся от других погрузочных органов непрерывного действия. Влияние криволинейности и переменного сечения нагребающих лучей по их длине на формирование областей захвата и нагрузок в нагребающей звезде возможно скорректировать на основе известных исследований погрузочных органов с нагребающими лапами.

В погрузочных органах с нагребающими звездами принципиальным отличием от других погрузочных органов непрерывного действия является наличие трех и более нагребающих элементов, которые с сочетании с высокой скоростью движения (частота вращения нагребающей звезды около 24 об/мин, линейная скорость кромки луча — около 2 м/с) переводят материал штабеля в состояние с низким коэффициентом сцепления (появляется эффект «текучести» материала в активной зоне штабеля).

На видеосъемке процесса погрузки нагребающими звездами при большом кол-ве лучей (4, 6 лучей) видно, что первые куски материала успевают опуститься на питатель погрузочного органа, а вот последующие слои (3, 4 и больше средних диаметров куска) уже не успевают опуститься и успокоиться, а подхватываются очередным лучом.

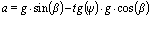

Рассмотрим движение отдельных кусков материала на поверхности штабеля при их спуске к питателю погрузочного органа. Для упрощения считаем, что кусок материала движется с трением скольжения с коэффициентом, равным углу внутреннего трения материала, по наклонной гладкой плоскости, наклоненной под углом равным углу откоса штабеля. Тогда ускорение материала:

, м/с2,

, м/с2,

где β – угол откоса штабеля; ψ – угол внутреннего трения материала.

Скорость движения материала:

, м/с,

, м/с,

где L — длина пути частицы по откосу штабеля, м:

,

,

где H – высота падения куска материала, м.

Время движения частицы, с:

.

.

В условиях модельной установки при средних углах ψ,

β и высоте падения H равной высоте луча получаем приблизительное время падения куска материала: для лучей с h=0,04 м — t=0,418 с; для лучей с h=0,02 м — t=0,296 с.

Учитывая линейную скорость кромки луча на модели: при n=24 об/мин — υ=0,592 м/с; при n=33 об/мин — υ=0,813 м/с; можно определить, что, радиальный луч проходит рабочий сектор в штабеле примерно за 1 с при вращении звезды с частотой 24 об/мин и примерно 0.6 c при вращении звезды с частотой 33 об/мин. Значит, при частоте 33 об/мин куски материала с высоты, равной удвоенной высоте луча, не успевают опуститься на питатель до того, как луч покинет зону штабеля. Если в это время в штабель внедряется следующий луч, он должен испытывать меньшие сопротивления внедрения и зачерпывания материала.

Соотношение времени падения куска с высоты луча к времени подхода следующего луча (для модельной экспериментальной установки):

- n=24 об/мин:

- h=0,02 м: 1 луч — 0,118; 4 луча — 0,474; 6 лучей — 0,705;

- h=0,04 м: 1 луч — 0,167; 4 луча — 0,669; 6 лучей — 0,995;

- n=33 об/мин:

– h=0,02 м: 1 луч — 0,163; 4 луча — 0,65; 6 лучей — 0,977;

– h=0,04 м: 1 луч — 0,23; 4 луча — 0,919; 6 лучей — 1,38.

Экспериментально установлено, что с увеличением количества лучей уменьшаются максимальные и средние нагрузки на нагребающие лучи, т. е. уменьшается крутящий момент на валу нагребающей звезды.

Усреднив данные по высоте лучей можно говорить о том, что при увеличении количества лучей больше четырех нагрузки в приводе расти перестают. А из-за увеличения производительности многолучевых звезд (производительность четырехлучевой звезды ниже шестилучевой) можно говорить о снижении энергоемкости погрузки материала многолучевыми нагребающими звездами.

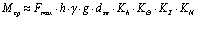

Теоретическая зависимость среднего значения момента сопротивления на нагребающих звездах погрузочного органа от захваченного материала за один определенный оборот звезды по аналогии с нагребающим лапами будет зависеть от массы транспортируемого материала, радиуса (диаметра) нагребающей звезды и поправочных коэффициентов:

, Н·м,

, Н·м,

где γ – плотность материала, кг/м3;

g = 9,81 — ускорение свободного падения, м/с2;

dзв — диаметр нагребающей звезды, м.

Следует отметить, что несмотря на одноименные названия коэффициентов влияния высоты лучей, угла установки лучей, количества лучей и номера оборота звезды в моделях производительности и момента сопротивления, конкретные математические зависимости могут иметь различие в значениях аргументов при переменных.

При проектировании погрузочных органов проходческих комбайнов с нагребающими звездами для сравнения между собой различных вариантов удобно и значительно более информативно пользоваться не значениями производительности и нагрезок, а показателем удельной энергоемкости:

, мВт·ч/м3.

, мВт·ч/м3.

Для проходческих комбайнов избирательного действия минимизация энергоемкости погрузки материала погрузочным органом при заданной производительности, определяемой производительностью разрушающего органа, позволяет достичь наилучших показателей работы всего проходческого комбайна.

Библиографический список

- Хазанович Г.Ш., Афонина Н.Б. К вопросу об исследовании современных комбайнов для строительства горных выработок /Материалы I Международной научно-практической конференции «Современная наука: теория и практика». Том первый. Естественные и технические науки. г.Ставрополь: СевКавГТУ, 2010. – С.561-564.

- Афонина Н.Б., Отроков А.В. К разработке методики исследования погрузочных органов проходческих комбайнов с нагребающими звездами /Горное оборудование и электромеханика. – 2013. – №1 – С.25-30.

- А.Г. Скуров, В.Г. Хазанович. Общие положения и порядок расчета производительности проходческих комбайнов избирательного действия / Новочеркасск, политехн, ин-т. – Новочеркасск, 1989. – 41 с. – Деп. в ЦНИЭИУголь 12.04.90.-№ 5111-уп.

- Хазанович Г.Ш., Отроков А.В., Афонина Н.Б. Физические закономерности процесса погрузки горной массы погрузочными органами с нагребающими звездами /Горное оборудование и электромеханика. – 2013. – №4 – С.25-31.

- Хазанович Г.Ш. Взаимодействие груза с погрузочным органом //Проектирование и конструирование транспортных машин и комплексов: Учеб. для вузов /Под ред. И.Г. Штокмана. – М: Недра, 1986. – С.34-38.

- Хазанович Г.Ш., Отроков А.В., Афонина Н.Б. Формирование гипотезы для расчета производительности за чистое время работы погрузочных органов с нагребающими звездами /Перспективы развития Восточного Донбасса: материалы IV-й Междунар. и 62 Всерос. науч.-практ. конф., апрель 2013, г.Шахты /Шахтинский ин-т (филиал) ЮРГТУ(НПИ). – Новочеркасск: ЮРГТУ(НПИ), 2013. – С.58-62.