Постановка проблемы

Сокращение длительности простоев техники может быть достигнуто за счет сокращения времени определения технического состояния объектов и поиска места отказа в них. Для решения этой проблемы необходимо разрабатывать и внедрять в эксплуатацию новые эффективные методы контроля и средства автоматизации.

Анализ последних исследований и публикаций

В настоящее время у нас и за рубежом проводится много работ по совершенствованию, как средств контроля, так и методов контроля и диагностирования различных объектов. Современное состояние и перспективы развития техники автоматизации с учетом быстрых и глубоких изменений в области информационных технологий создает новые возможности применения техники автоматизации в различных отраслях производства, в том числе автоматизированных систем контроля [1]. Перспективным направлением является создание и внедрение информационно-измерительных технологий (ИИТ), которые представляют собой совокупность способов, средств измерений и программно-технических средств, объединенных в технологическую цепочку. ИИТ обеспечивает проведение измерений, математическую обработку, хранение, распространение, отображение и интерпретацию получаемой информации. Применение ИИТ снижает трудоемкость при решении задач обеспечения единства измерений и повышении их достоверности [2]. Известные средства контроля являются специализированными. что ограничивает область их применения [3].

Цель работы

Разработать программно-аппаратные средства контроля широкого применения.

Основные результаты исследований

1. Программное обеспечение для параметрического контроля технологических процессов.

Разработанная программа [4] с использованием компьютера и соответствующих датчиков позволяет организовать рабочее место контролера в любом технологическом процессе.

Программа предназначена для организации контроля, основанного на проверке соответствия параметров, снятых с устройства, и значений допусков, установленных технической документацией на это устройство.

Программа позволяет:

-

контролировать значения параметров технологического процесса в реальном масштабе времени;

-

протоколировать результаты контроля по чертежу толщин и допусков;

-

сохранять и печатать протоколы;

-

сигнализировать о минимальном и максимальном измеренном значении контролируемого параметра;

-

вводить значения допусков в различных режимах (ручной режим, из файла и др.);

-

возможность определения координат дефектов.

Программа имеет два режима задания данных: позволяет считывать данные из файла, созданного ранее, или массив данных может вводиться оператором в специальном окне для ввода показаний; позволяет осуществить выбор способа задания допуска, а именно: ввод допуска из файла, путем открытия необходимого файла, содержащего допуски для каждого значения массива данных, или ручной ввод оператором в специальном диалоговом окне задания допуска.

Программа проверяет заданные значения на вхождение в поле допуска, отбирает те из них, которые удовлетворяют указанным допускам, результат контроля сохраняется в файле, который также содержит номер протокола контроля, сведения об операторе и дате создания протокола.

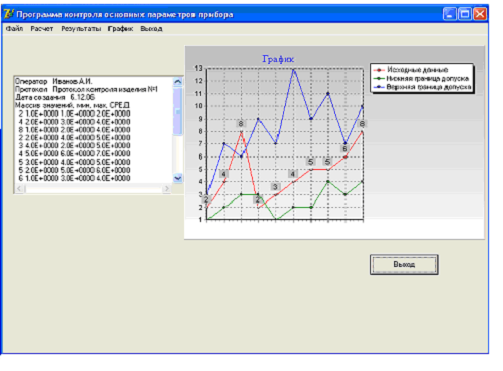

Для большей наглядности на экран можно вывести результаты контроля, а также графики, содержащие заданные данные, и границы допусков.

Программа может быть установлена на любой компьютер с операционной системой Windows 98/ME/XP и объемом свободного пространства на жестком диске не менее 10Мб.

Программное обеспечение имеет дружественный пользователю интерфейс и реализовано таким образом, что пользователю не обязательно иметь специальную подготовку и знания для работы с компьютером.

Программное обеспечение имеет модульную структуру и допускает гибкую адаптацию к решению более широкого класса задач.

Главное меню программы содержит следующие операции “Файл”, “Расчет”, “Результаты”, “График”, “Выход”.

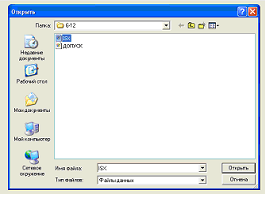

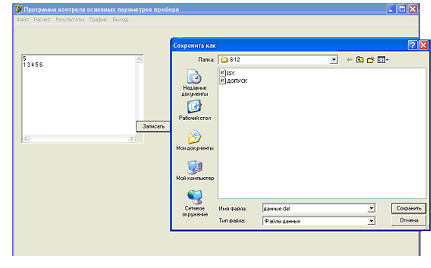

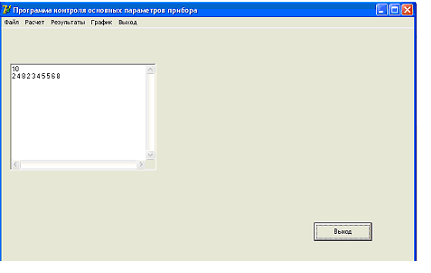

Команды меню “Файл” позволяют открыть исходный файл (рис. 1), создать файл (рис. 2) и просмотреть файл (рис. 3).

Рис. 1. Выбор файла исходных данных

Рис. 2. Режим создания файла

Рис. 3. Режим просмотра файла

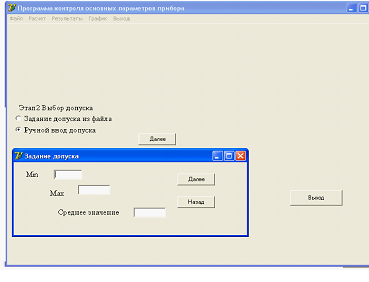

Программа содержит два режима выбора допуска: из файла или введение значений с клавиатуры (рис. 4).

Рис. 4. Выбор режима определения допуска

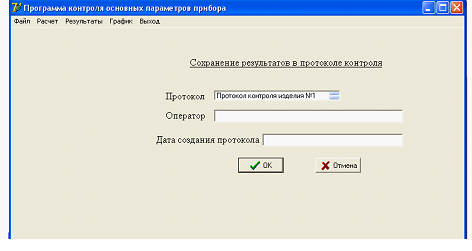

На рис. 5 и 6 приведены примеры ввода данных для протоколирования и отображение результатов контроля.

Рис. 5. Ввод данных для протоколирования результатов

Рис. 6. Просмотр результатов контроля

Применение разработанного программного обеспечения позволит автоматизировать процесс контроля параметров технологических процессов, протоколировать результаты контроля, своевременно выявлять отклонения от заданных допусков и уже на раннем этапе выявить заведомый брак, не дожидаясь окончания полного цикла изготовления изделия.

2. Автоматизированная система контроля [5]

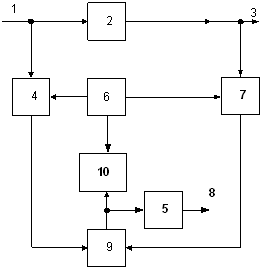

На рис. 7 представленная функциональная схема автоматизированной системы контроля, которая содержит шину исходных данных 1, объект контроля 2, шину выходных данных 3, мультиплексор 4, триггер 5, блок управления 6, универсальный алгоритмический преобразователь 7, выход индикации технического состояния объекта 8, схему сравнения 9, запоминающее устройство 10.

Рис. 7. Автоматизрованная система контроля

Работает система следующим образом. Блок управления 6 формирует последовательность множеств сигналов настроек, согласно которым универсальный алгоритмический преобразователь 7 формирует на своем выходе соответствующую входную переменную после обработки информации. Одновременно на выходе мультиплексора 4 формируется значение соответствующей входной переменной. Если эти значения отличаются, то триггер 5 переводится в состояние “1″. Этот сигнал формируется на выходе 8 и свидетельствует о неисправном состоянии объект контроля 2. Указанный процесс выполняется циклически для всех входных переменных.

Сравнительный анализ известных систем и предложенной показывает, что предложенная система имеет меньшую сложность, поскольку для каждого контрольного соотношения используется отдельные схемы сравнения и схемы восстановления значений сменных.

Заключение

Для автоматизации процесса контроля параметров разработан программно-аппаратный комплекс.

Разработано программное обеспечение для параметрического контроля технологических процессов, применение которого позволит автоматизировать процесс контроля параметров технологических процессов, протоколировать результаты контроля, своевременно выявлять отклонения от заданных допусков и уже на раннем этапе выявить заведомый брак, не дожидаясь окончания полного цикла изготовления изделия.

Разработанные программные и аппаратные средства прошли регистрацию в Государственном департаменте интеллектуальной собственности Украины.

Библиографический список

- Tian G.Y. Design and implementation of distributed measurement systems using fieldbus-based intelligent sensors // IEEE Trans. Instrum. and Meas. – 2001. – V. 50, № 5. – P. 1197-1202.

- Homburg D., Reiff E. Komplette Durchflusslosung statt einzelne Messgerate // Technica (Suisse). – 2000. – V. 49, № 15-16. – P. 16-18.

- Русинов Е.М. Повышение эффективности задержанного активного контроля при направленных и замедленных технологических смещениях // Промышленные АСУ и контроллеры. – 2001. – № 9. – С. 55-56.

- Комп’ютерна програма “Програмне забезпечення автоматизованої системи контролю” / М. Д. Кошовий, Г. В. Павлик, М. В. Цеховський, В. П. Сіроклин // Свідоцтво про реєстр. авторського права на твір № 20591. – Зареєстр. в Держ. департ. інтелектуальної власності Мін. освіти і науки України 21.05.2007 р.

- Пат. 76138, Україна, МПК G06 F11/30. Автоматизована система контролю / Кошовий М.Д. , Дергачов В.А., Савельєв А.С., Анікін А.М., Цеховський М.В., Павлик Г.В.; заявник і патентовласник Національний аерокосмічний університет ім. М.Є. Жуковського «Харківський авіаційний інститут». – Заявл. 05.06.2012; Опубл. 25.12.2012, Бюл. №24. – 3 с.