Вступление

Повышение эффективности обработки материалов резанием непрерывно связано с созданием новых и совершенствованием существующих методов и средств контроля процесса обработки деталей, что должно базироваться на более глубоком представлении о физической сущности процесса резания и исследовании взаимосвязи, естественно возникающих при резании, явлений с износом режущего инструмента.

Постановка задачи

Процесс резания является сложным комплексом физико-химических явлений, таких как механических, тепловых, электрических, диффузионных, адгезионных и др., которые возникают в результате взаимодействия инструмента с деталью.

Исследования

На поверхности контакта инструмента с деталью происходят изменения состояния внутреннего движения атомов и молекул, что и определяет электромагнитные явления [2]. В результате этого на контактных поверхностях совершаются сложные реакции перемещений, разложений и соединений микрочастиц. Любая материальная система всегда стремится к состоянию, которое характеризируется минимумом энергии. Так как процесс резания это прежде всего процесс разрушения, сопровождающийся переходом элементарных частиц из состояния с большим значением энергии в состояние с меньшим значением энергии, то выделяется на первом этапе взаимодействия часть избыточной энергии в виде упругих и электромагнитных волн, а также в виде электрической энергии.

В результате пластической деформации при резании атомы, находящиеся в момент перескока в ядре дислокации, совершают колебания, что сопровождается излучением электромагнитных волн. С другой стороны колебания атомов приводят к появлении так называемых «активных центров» с пониженной работой выхода электронов в окрестностях дефектов структуры. При этом некоторые электроны выходят на границу раздела «инструмент-деталь», появляется разность электрических потенциалов между контактными поверхностями, что сопровождается генерированием электрических сигналов.

На основании рассмотрения процесса резания на микроструктурном уровне можно сделать вывод о том, что процесс стружкообразования сопровождается генерированием электрических сигналов и электромагнитным излучением. В связи с этим электрические сигналы и электромагнитное излучение из зоны резания должны нести информацию о процессах, происходящих на контактных поверхностях режущего инструмента с обрабатываемой деталью. Поэтому, измерение в процессе резания электрических сигналов и потока электромагнитного излучения из зоны резания, например, в инфракрасной области спектра, позволит создать систему контроля работоспособности режущего инструмента.

Измерения ЭДС резания является сложным и до конца еще не решенным заданием. Как правило, измеряют переменную составляющую ЭДС, используя токосъемное устройство [1]. Изолируя режущий инструмент и деталь от массы станка, которые снижают универсальность оборудования, все это приводит к техническим трудностям реализации и, главное, до промышленного внедрения систем контроля изнашивания инструмента на основе ЭДС резания.

Поэтому, было разработанное устройство для измерения ЭДС резания [3] без применения токоснимателя, изоляции инструмента и детали, от массы станка, который даст возможность широко использовать его в производственных условиях.

Разработанное устройство состоит из магнитного торроидального ферритового сердечника, установленного непосредственно в резцедержателе, что охватывает державку режущего инструмента. Катушка обмотки установлена на другом конце магнитного сердечника, возникающая в процессе резания ЭДС, вызывает протекание в системе переменного тока, при этом саму систему можно представить в виде одного витка первичной обмотки. Переменный ток, который протекает по режущему инструменту, наводит переменный магнитный поток в сердечнике. При измерении используют режим холостого хода трансформатора тока. В этом режиме магнитный поток увеличивается в результате отсутствия тока размагничивания, которое в свою очередь резко увеличивает ЭДС во вторичной обмотке. Электродвижущая сила, которая возникает во вторичной обмотке, зависит от конструктивных параметров сердечника, числа витков вторичной обмотки, силы тока, который протекает по резцу и частоты изменения магнитного потока. Величина частоты изменения магнитного потока пропорциональна частоте изменения тока и соответственно ЭДС резания.

В качестве второго параметра системы контроля используют инфракрасное излучение из зоны контакта резец-заготовка. ИК спектры выпускают возбужденные атомы или ионы при переходах между близко расположенными электронными уровнями энергии, что в нашем случае и происходит в результате адгезии . Для контроля ИК излучения рабочей зоны используют приемники ИК излучения, например , TSOP 4038, TSOP 58038, TSOP 5038, у которых есть цифровой выход и постоянный коэффициент усиления, который обеспечивает стабильность порога срабатывания датчика и его рабочей дальности действия. Сигнал из приемника ИК излучения поступает в цифровой блок обработки информации для сохранения и последующей обработки. Путем сравнения допустимых значений специализированной базы данных со значениями в соответствующих местах измерения рабочей зоны определяется критическим уровнем износа.

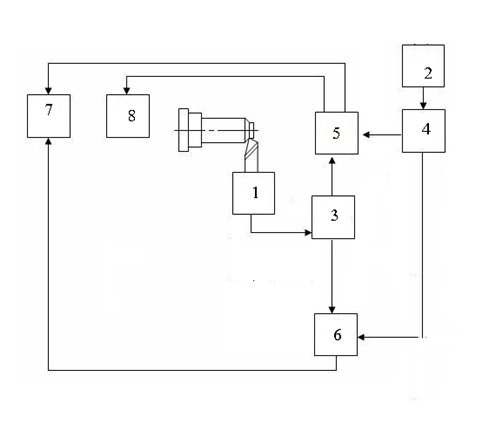

Система контроля режущего инструмента [4] состоит из устройства 1 (рис.1) измерения ЭДС резания и устройства 2 измерения потока инфракрасного излучения из зоны резания, которые параллельно подключены через усилители 3 и 4 электрических сигналов к датчику качания 5 и датчику 6 износа режущего инструмента. Первый выход датчика 5 касания и датчика 6 износа инструмента подключены к блоку 7 управления приводом подачи металлорежущего станка. Второй выход датчика 5 касания подключен к входу блока 8 «конец введения» устройства числового программного управления.

Рис.1 Блок-схема системы контроля процесса обработки деталей в условиях автоматизированного производства

Рис.1 Блок-схема системы контроля процесса обработки деталей в условиях автоматизированного производства

На выходе датчика износа формируються сигналы при условии достижения режущим инструментом величины критического износа. В датчике износа происходит сравнение интегрального уровня сигнала ,заданного на цифро-аналоговом преобразователе и соответствующей величине критического износа режущего инструмента.

Выводы:

На основании рассмотрения процесса обработки деталей приборов в условии автоматизированного производства, можно сделать выводы о том , что с увеличением износа инструмента по задней поверхности увеличивается фактическая площадь контакта инструмента с деталью, где происходит взаимодействие инструментального и обрабатываемого материалов. В результате этого взаимодействия на поверхности контакта происходит процесс обмена электронами, что сопровождается возникновением импульса сигнала. Поэтому с увеличением износа инструмента увеличивается фактическая площадь контакта, растет частота возникновения всплеска сигнала, а также его общий уровень.

Промышленная апробация систем контроля процесса обработки деталей приборов в условии автоматизированного производства на основе ЭДС резания и ИК излучения показала высокую эксплуатационную надежность и точность, что позволяет эффективно использовать их в устройствах автоматического управления процессом обработки материалов на станках с ЧПУ , в условиях «безлюдной технологии».

Библиографический список

- Васильев С.В. ЭДС и температура резания. Станки и инструмент, 1980,№10,с.20-22.

- Лоладзе Т.Н. Прочность и износостойкость режущего инструмента. М.: Машиностроение , 0982.-320с.

- Остафьев В.А., Тымчик Г.С., Шевченко В.В. Адаптивная система управления. Механизация и автоматизация управления. – Киев,№1, 1983.- с.18-20

- Шевченко В.В. Контроль состояния режущего инструмента с помощью электрических сигналов . Сборник научных трудов 5 научно-технической конференции Приборостроения : возможности и перспективы , 25-26 апреля 2006 г., г.Киев, ПСФ, НТУУ «КПИ». 2006.- с. 112-113.