Вибрационные машины широко применяются в различных отраслях техники для интенсификации физических и химических процессов, для транспортирования и дозирования сыпучих материалов, их смешивания, уплотнения, а также разделения сыпучих материалов на разнокачественные фракции.

Вибрационные сепарирующие машины используются для обогащение полезных ископаемых, для вибрационной обработки деталей, для изготовления литейных форм и выбивки опок, для разделение различного рода порошков, подготовки сырья в технологических процессах производства строительных изделий и пищевых производств, сепарирования зерна на элеваторах, подготовке семян в агропромышленном комплексе. Характеристики машин для вибрационного разделения сыпучих смесей [1] приведены в табл.

Наиболее сложными по технологическим требованиям являются разделительные процессы в пищевых производствах и при очистке семян сельскохозяйственных культур. Это определяется большим разнообразием физико-механических свойств исходных компонентов, а также высокими требованиями к конечному продукту. Высокие технологические требования к качеству сепарирования обусловили наибольшее разнообразие, сложность конструкции и приводов сепарирующих машин. При этом их принципиальные

Таблица

Характеристика машин для разделения сыпучих смесей

| Признаки разделения частиц |

Способ разделения |

Рабочие органы |

Форма колебаний |

Отраслевое название машины |

|

| Основные |

сопутствующие |

||||

| Размеры |

Плотность, форма |

Ситовой |

Сита (решета) |

Прямолинейные, круговые и эллиптические в горизонтальной или вертикальной плоскости |

Грохоты (горнорудная промышленность), ситовые сепараторы (сельское хозяйство), рассевы (зерноперерабатывающая промышленность) |

| Форма |

Коэффициент внешнего трения, плотность |

Вибрационное транспортирование |

Ячеистые или шероховатые поверхности |

Прямолинейные наклонные к горизонтальной плоскости |

Вибросепараторы |

| Плот-ность |

Форма, размеры |

Самосортирование |

Шероховатые поверхности (плоские или конические) со сливными патрубками |

Круговые в горизонтальной плоскости, круговые сферические |

Камнеотборники Григоровича, фракционирующие типа БОК (зерноперерабатывающая промышленность) |

|

Плот-ность |

Коэффициент внешнего трения, форма |

Вибропневматический без просеивания |

Шероховатая плоская поверхность |

Прямолинейные наклонные к горизонтальной плоскости |

Вибропневматические сепараторы (зерноперерабатывающая промышленность) |

| Плот-ность и размеры |

Форма |

Вибропневматический с просеиванием |

Сита и воздушные каналы |

То же |

Ситовейки (сельское хозяйство, зерноперерабатывающая промышленность). Воздушные грохоты (горнорудная промышленность). Пневмостолы (сельское хозяйство) |

| Упругость |

Плотность, коэффициент трения |

Ударно-виб-ра- ционный |

Наклонные, гладкие опорные поверхности с вертикальными боковыми стенками |

Горизонтальные, прямолинейные и возвратновращательные |

Сортировочные столы падди-машины (зерноперерабатывающая промышленность) |

конструктивные и кинематические схемы включают в себя и сепарирующие машины смежных отраслей техники, использующие вибрационное разделение сыпучих смесей.

В зерноперерабатывающих производствах большинство разделительных процессов основывается на применении вибрационных машин. В данных машинах осуществляются следующие технологические процессы: очистка сырья от примесей, фракционирование, сортирование. Вибрационные сепараторы бывают непрерывного и периодического действия. Наибольшее применение нашли сепараторы непрерывного действия. Особенности технологических и конструктивных схем этих машин в зависимости от признаков и способов разделения частиц, рабочих органов и траекторий их движения приведены в работе [2].

В зависимости от назначения данные машины отличаются друг от друга по типу привода, по числу и расположению колеблющихся ситовых корпусов, по характеру их движения. С учетом классификации вибромашин, предложенной И. И. Быховским [3], основные группы зерноочистительных машин по назначению можно охарактеризовать следующим образом (рис. 1).

Рис. 1. Классификация вибрационных сепарирующих машин с плоскими ситами

Большую группу машин составляют машины для очистки зерна от примесей (сепараторы типа ЗСМ, ЗПС, ЗВС-20, Р8-УЗК-50, А1-БИС, А1-БЛС, А1-БСФ, “Классифайер”). Данные машины используются на элеваторах и хлебоприемных пунктах, в подготовительных отделениях мукомольных предприятий, в технологических линиях комбикормовых заводов. Основная технологическая функция сепараторов – очистка зерна от примесей по аэродинамическим признакам (пыли, частиц оболочек, легких сорных примесей) и размерным признакам (крупные и мелкие частицы). Аналогичные кинематические схемы имеют вибрационные сепарирующие машины в горнорудной промышленности, сепараторы для фракционирования порошков.

Для выделения органических и минеральных примесей, которые отличаются от зерна по весу, но имеют тот же размер и аэродинамические характеристики, применяют камнеотделительные машины типа Р3-БКТ и концентраторы типа А1-БЗК.

Сортирование промежуточных продуктов размола зерна по размерам производят в рассевах. Сортирование круподунстовых продуктов по качеству для получения однородных по содержанию эндосперма фракций производят в ситовеечных машинах (критерий разделения – различная объемная масса).

Для обработки сходовой фракции после вымольной машины А1-БВГ в качестве вспомогательной машины используется виброцентрофугал Р3-БЦА, который обеспечивает сепарирование трудносыпучей влажной смеси, содержащей муку.

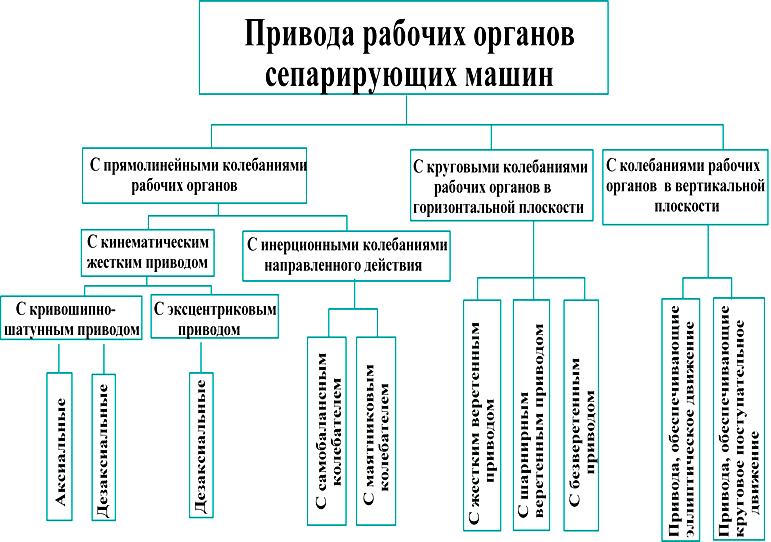

По типу преобразования подводимой энергии в энергию механических колебаний привода зерноочистительных машин делятся на две группы (рис. 2). Простейшими из них являются кинематически жесткие приводы. Достоинство кинематически жесткого привода в том, что он обеспечивает заданную амплитуду колебаний рабочего органа при изменении частоты колебаний, колеблющейся массы и технологической нагрузки.

Рис. 2. Классификация приводов рабочих органов сепарирующих машин

Недостатком такого привода является действие больших инерционных сил на звенья устройства.

При возвратно-поступательном движении двух ситовых корпусов применяют эксцентриковый колебатель.

К следующей группе приводных устройств относятся инерционные колебатели. Амплитуда колебаний зерноочистительных машин с инерционными колебателями зависит от соотношения частот вынужденных и собственных колебаний, массы рабочих органов и обрабатываемого продукта.

По числу колеблющихся твердых тел (корпусов) вибрационные зерноочистительные машины делятся на одномассные и двухмассные. В двухмассных зерноочистительных машинах последовательное просеивание расслоенной зерновой смеси через сито позволяет не только выделять мелкие легкие примеси, но и разделять очищенное зерно по различным признакам.

Форма колебаний рабочего органа определяется динамическими характеристиками системы (приводным устройством, массой рабочего органа, жесткостью упругих связей). Форма колебаний рабочего органа выбирается в зависимости от назначения зерноочистительной машины. Во многих машинах рабочие органы совершают возвратно-поступательное движение, в них используют упругие связи в виде пластинчатых деревянных (многослойная фанера) или стальных пружин и резинометаллических опор. В последние годы получили распространение зерноочистительные машины с круговыми эллиптическими движениями в вертикальной плоскости. В них применяют упругие связи в виде стальных пружин, изогнутых в виде полукольца и резинометаллические опоры. Имеется группа машин, рабочие органы которых совершают круговое поступательное движение в горизонтальной плоскости.

Характер движения рабочего органа может быть гармоническим или псевдогармоническим в зависимости от конструкции и материала упругих связей и типа привода. В большинстве зерноочистительных машин используют связи с линейными упругими характеристиками, характер движения рабочего органа в таких машинах гармонический.

Использование резинометаллических опор привело к применению на зерноочистительных машинах упругих связей с нелинейной характеристикой, которые определяют псевдогармонический характер движения рабочего органа.

Ряд приведенных на рис.1 характеристик вибрационных зерноочистительных машин совпадает. Машины работают в высокочастотном диапазоне с принудительной кинематикой рабочего органа. Большинство машин работает в зарезонансном режиме, т.е. частота вынужденных колебаний значительно превышает частоту собственных колебаний, что обеспечивает устойчивое движение системы.

Приведенная классификация вибрационных зерноочистительных машин позволяет объединять различные машины в соответствующие группы по тем или иным признакам и совершенствовать общую методику их расчета.

Стабильность протекания технологического процесса вибрационных зерноочистительных машин во многом зависит от устойчивости виброхарактеристик (виброускорение, виброперемещение), которые обеспечиваются динамическим режимом подвижных частей машин, а также жесткостью конструкции, которая закладывается на стадии проектирования.

Анализ научно-технической литературы по данной проблеме [3, 4] показывает, что основными тенденциями развития вибрационных зерноочистительных машин являются:

-совершенствование приводных устройств;

-оптимизация динамического режима ситовых корпусов при различных видах движения;

-более эффективное использование основных и сопутствующих признаков разделения;

-автоматизация загрузки машины и регулирования оптимальных режимов работы отдельных рабочих органов;

-повышение стабильности динамических характеристик машин на основных и переходных режимах работы;

-снижение вибрации несущих конструкций и оптимизация жесткости элементов рамной конструкции.

Библиографический список

- Вольперт Э. Г. Динамика амортизаторов с нелинейными упругими элементами. М. : Машиностроение, 1972. 136 с.

- Вибрация в технике: справочник. В 6 т. / под ред. В. Н. Челомей. М.: Машиностроение, 1978. 352 с..

- Быховский И. И. Основы теории вибрационной техники. М.: Машиностроение, 1969. 362 с.

- Пивень В.В., Уманская О.Л. Определение динамических параметров несущих конструкций вибрационных машин, установленных на упругом основании // Вестник машиностроения. 2007. № 5. С. 14 – 16.