Аннотация

В статье рассмотрено использование ЭДС и виброакустической составляющей процесса резания для анализа и контроля.

Abstract

This article examines the use of EMF and vibro-acoustic component of the cutting process for analysis and control.

Отсутствие информации о действительном состоянии технологических воздействий или параметров процесса резания приводит к возможности незапланированных или аварийных ситуаций. В этом случае нельзя вовремя устранить источники погрешностей, вовремя заменить инструмент если он затупился , изменять и управлять режимами резания. Поэтому, повышение эффективности обработки деталей приборов связано с применением новых средств диагностики, создание которых должно базироваться на более глубоком понимании физической сущности процесса резания, исследовании взаимосвязи явлений которые естественно возникают при резке и тд.

Процесс резания является сложным комплексом физико-химических явлений,возникающих в результате взаимодействия режущего инструмента с деталью. Диагностика процесса обработки должна быть основана на измерении естественно возникающих при резке сигналов. К таким сигналам относятся электрические и виброакустические сигналы.

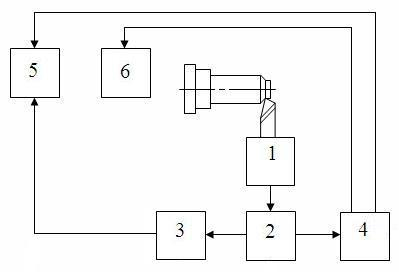

Как известно, методы контроля процесса резания делятся на : прямые и непрямые (рис 1.1).Непрямые методы обладают рядом преимуществ, основное из которых – отсутствие непосредственного вмешательства в процесс обработки, что дает возможность получить качественную картину происходящего.

Рис.1.1

Предложенная система использует наиболее информативные методы диагностики : ЭДС и виброакустический сигналы, причем информация подающаяся отдельно двумя сигналами суммируется и обрабатывается с помощью процессора общей системы. Система диагностики процесса обработки деталей приборов состоит из устройства для измерения ЭДС резания и устройства для измерения виброакустических сигналов, которые подключены к датчикам касания, поломки и износ инструмента.

Рассмотрим данные устройства по порядку :

- Система фиксирования сигнала виброакустической эмиссии ,которая содержит датчик виброаккустических сигналов 2 и датчик оборотов шпинделя 3, который соеденен с блоком формирования временных интервалов 4 , выход которого подключен к одному входу блока частотного выбора 5 , к другому входу которого подключено выход датчика виброакустических сигналов 2 и блок частотного выбора, который последовательно соеденен с блоком амплитудных детекторов 6 , блоком пороговых устройств 7 и блоком триггеров 8, при этом один выход блока триггеров подключен ко входу блока памяти 9 , а второй – ко входу блока сравнения 10, выход которого подключено к блоку анализа 11 Другой выход датчика виброакустических сигналов 2 подключен к входу блока выделения огибающей 12, последовательно подключенного с пороговым устройством Выход порогового устройства 13 подключен к входу блока анализа 11.(рис 1.2)

Рис 1.2

- Система фиксирования ЭДС сигналов, которая содержит устройство 1 измерения ЭДС резания, параллельно подключено, через усилитель 2 электрических сигналов, к датчику 4 касания инструмента с обрабатываемой деталью и Датчик освещенности 3 износа режущего инструмента. Первый выход датчика 4 касания и Датчик освещенности 3 износа режущего инструмента присоединенного к блоку 5 управления приводом подачи металлорежущего станка. Второй выход датчика 5 касания подключен к входу блока 6 «конец ввода» устройства числового программного управления.(рис 1.3)

Рис 1.3

Исследования показали, что для изношенного инструмента интегральный уровень сигнала ЭДС резания увеличивается в 1,8 раза по сравнению с интегральным уровнем сигнала, соответствующего не изношенном инструмента. А уровень сигнала, пропорциональный виброакустическим сигналам из зоны резания возрастает в 1,7 раза при увеличении износа от 0,05 до 0,3 мм. Апробация системы диагностики процесса обработки деталей приборов на основе ЭДС резания и виброакустических сигналов показала высокую эксплуатационную надежность и точность, что позволяет эффективно использовать ее в устройствах управления процессом обработки на станках с ЧПУ.

Во время процесса резки, как известно, возникают факторы которые могут повлиять на получение точности исходной модели. Многопараметрический контроль резки позволяет отслеживать одновременно несколько параметров, что позволяет наиболее точно и качественно получать информацию о состоянии процесса.

Виброакустическая и ЭДС составляющие процесса резки позволяют получать качественную картину процесса происходящего, а устройства процесса резания на основе виброакустической и ЭДС сигнала дают целый ряд преимуществ по сравнению с другими устройствами, которые могут использоваться. Устройство многопараметрического контроля процесса резки имеет возможность учитывать несколько составляющих процесса и давать достоверную картину происходящего.

Стремительное развитие производства приборов ставит сложные задачи, что требует повышения эффективность обработки материалов, обеспечения высокого качества, точности, надежности изготовления деталей. Для достижения поставленных задач необходимо постоянно контролировать состояние технологического оборудования, которое используется при изготовлении деталей приборов. Необходимость интенсификации процесса металлообработки приводит к расширению применения станков с числовым программным управлением (ЧПУ), а также к применению многофункциональных станков типа “обрабатывающий центр”, на основе которых создаются автоматизированные участки, управляемые от ЭВМ. В силу этого возникает необходимость в устройствах контроля процесса резания, которые не зависят от вида инструмента, который применяется. Как правило, количество видов инструмента находится в пределах от 10 до 30 наименований. Поэтому, использование предлагаемого устройства контроля процесса резания обеспечивает, по сравнению с другими устройствами, следующие преимущества:

- Повышение точности контроля процесса резания

- Возможность построения адаптивных систем управления технологическим процессом изготовления деталей;

- Повышение производительности процесса.

Повышение точности контроля процесса резания обусловлено тем, что исключена возможность получения недостоверной информации о состоянии процесса, в следствии это приводит к повышению производительности процесса металлообработки резанием и позволяет контролировать возникновение дефектов, а также позволяет исключить возможность образования брака в процессе изготовления деталей. Контроль процесса резания с использованием ЭДС и виброакустического сигнала открывает возможность выхода процесса металлообработки на совершенно новый уровень.