При проектировании технологического процесса профилирования гнутых профилей особую важность играют вопросы выбора углов подгибки и схемы формоизменения. Поэтому создание математической модели позволяющей решать такие задачи является достаточно актуальной задачей.

Математическая модель формообразования гнутых гофрированных профилей реализована в виде программного продукта – прикладной библиотеки для САПР-системы КОМПАС-3D v13.

Созданная прикладная библиотека предназначена для автоматизации расчёта и получения калибровок гнутых гофрированных профилей, что способствует ускорению освоения и внедрения в производство новых типов продукции.

Данный программный продукт позволяет значительно снизить время на математические вычисления и последующий процесс вычерчивания, путём задания геометрии желаемого профиля и в результате работы прикладной библиотеки получения готового чертежа калибровки профиля в системе КОМПАС-3D.

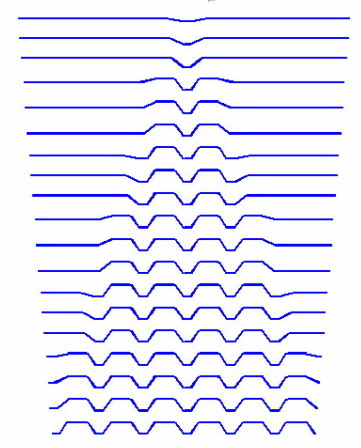

Математическая модель, лежащая в основе программы, включает в себя методику расчета калибровки, метод определения углов подгибки для каждого перехода, а также метод расчета массивов координат точек профиля для геометрической отрисовки и отображения результатов моделирования. Результатом работы программы является графическое отображение калибровки задаваемого профиля для каждого из переходов процесса профилирования.

Исходными данными для расчета являются:

— значения угла наклона гофров “α” на готовом профиле;

— значения радиуса закругления мест изгиба “r” на готовом профиле;

— значения длин прямолинейных участков гофрированного профиля.

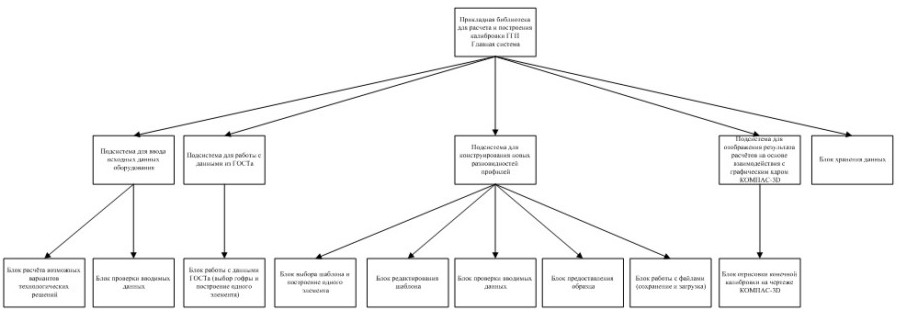

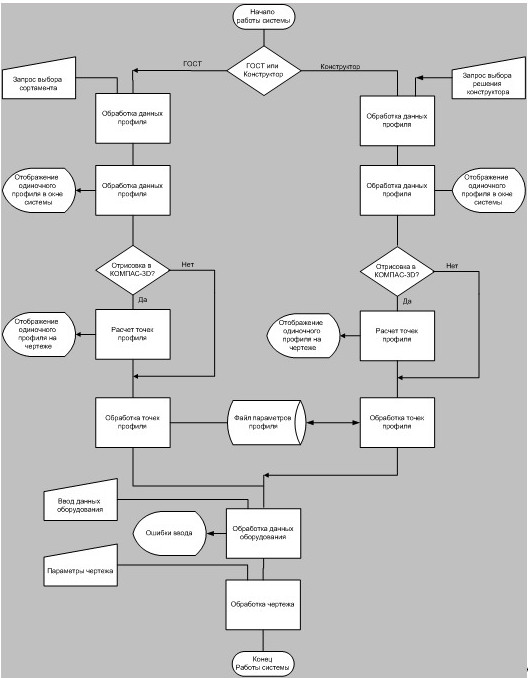

Прикладная библиотека для КОМПАС-3D представляет собой модульную систему. Программа состоит из четырех подсистем, структурная схема программы представлена на рисунке 1. Блок- схема работы программы представлена на рисунке 2.

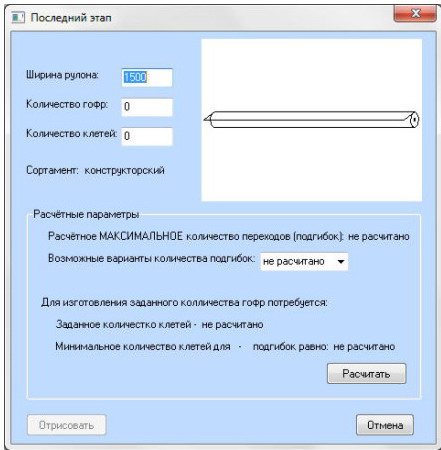

Подсистема для ввода исходных данных оборудования. Для получения результата работы разрабатываемой библиотеки в виде готового чертежа необходимо задать ширину исходной заготовки и параметры профилегибочного стана в соответствующем окне программы (рис.3). Для профилегибочного стана задаются следующие технологические параметры: ширина рулона, количество клетей, количество формующих роликовых пар для изготовления готового профиля на последней клети (по количеству гофров на готовом профиле).

Также, наряду с задаваемыми вышеперечисленными параметрами, в данной подсистеме производятся по умолчанию расчеты возможных вариантов количества подгибок исходя из заданных параметров оборудования. Это является достоинством программы, так как предоставляется возможность сравнения и выбора в процессе работы сразу из нескольких вариантов технологического процесса производства профилей.

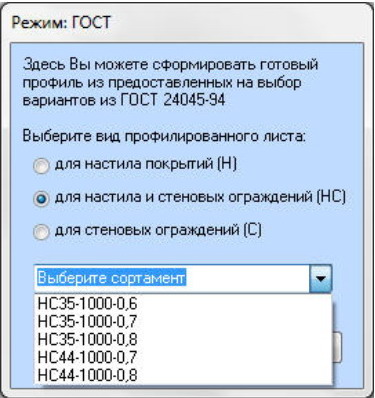

Подсистема для работы с данными из ГОСТа. Согласно ГОСТ 24045-94 сортамент профилей подразделяется на несколько типов по назначению: для настила покрытий (Н), для настила и стеновых ограждений (НС) и для стеновых ограждений (С).

В разработанной программе, так же как и в приведённом ГОСТе сортамент профилей группируется по назначению (рис.4).

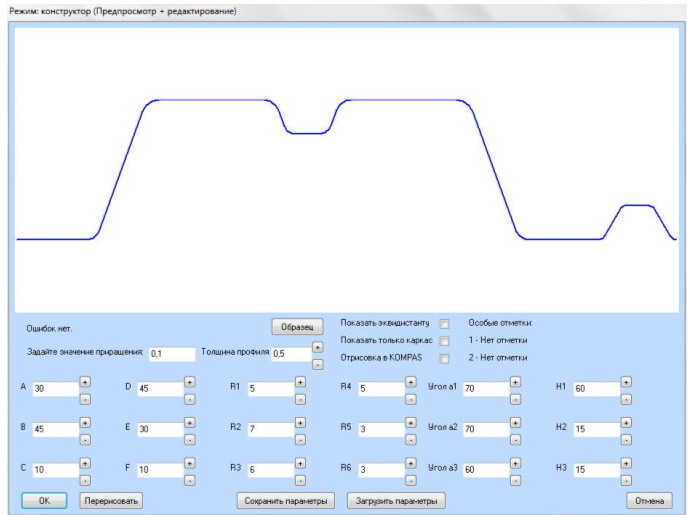

Подсистема для конструирования новых разновидностей профилей. В данной подсистеме пользователю предлагается набор готовых геометрических конфигураций профилей. Первым этапом конструирования в библиотеке является выбор типовой формы гофрированного профиля с нормализованными параметрами, взятыми из сортамента по ГОСТ 24045-94. Вторым этапом является предварительный просмотр с возможностью корректировки автоматически заданных начальных значений геометрических параметров, если стоит задача получить сильно отличающуюся конфигурацию от предлагаемой в ГОСТ (рис.5).

Подсистема для работы с графическим отображением результата расчетов на основе взаимодействия с графическим ядром КОМПАС-3D. Любое графическое изображение строится из графических примитивов. Графические примитивы могут быть такие как точка, отрезок, ломаная, дуга, кривая и другие. В графическом ядре КОМПАС-3D реализованы все графические примитивы, которые можно получить вызовом специальных функций готовых интерфейсов.

В данной подсистеме реализована отрисовка конечной калибровки гнутых гофрированных профилей на чертеже КОМПАС-3D с использованием специально разработанных алгоритмов для каждой конфигурации профиля с учетом четности или нечётности количества гофров на готовом профиле, а так же с учетом технологического процесса (типа формовки).

Результатом работы программы является калибровка профиля для всех технологических переходов (рис.6).

Оценка результатов работы программы производилась путем сравнения их с параметрами калибровок на действующих станах предприятия «Ижторгметалл».

В качестве экспериментальных данных примем известные данные о углах подгибки действующих калибровок гнутых гофрированных профилей Н10, Н20, С35, С44, Н60.

Теоретическими данными будем считать значения углов подгибки, полученные в результате работы разработанной программы. Для этого потребуется ввести в программу значения геометрических параметров для профилей Н10, Н20, С44, Н60, С35.

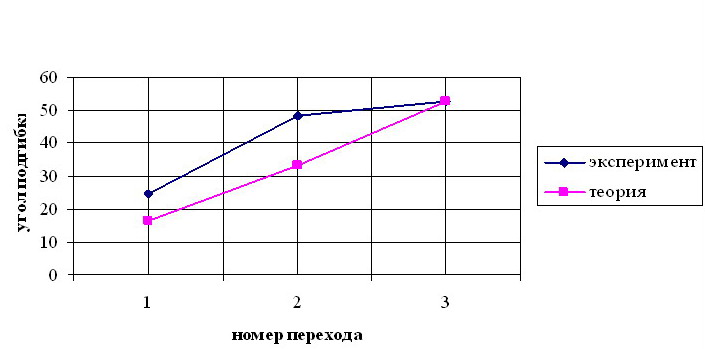

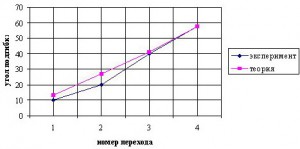

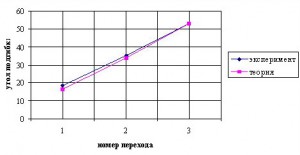

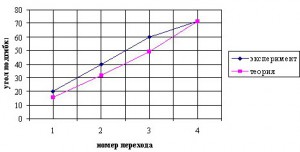

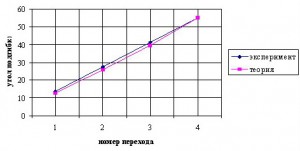

Сравнение теоретических и экспериментальных данных углов подгибки представим таблицах 1–6 и виде графиков на рисунках 7–12. Графики построены при помощи MS Exel для калибровок каждого типа профиля.

Таблица 1

Углы подгибки профиля Н10

|

Номер перехода |

Экспериментальные значения угла подгибки, о |

Теоретические значения угла подгибки, о |

Разница, % |

|

1 |

24,47 |

16,4 |

33 |

|

2 |

48,38 |

33,43 |

31 |

|

3 |

52,47 |

52,47 |

0 |

Таблица 2

Углы подгибки центральных гофр профиля Н20

|

Номер перехода |

Экспериментальные значения угла подгибки, о |

Теоретические значения угла подгибки, о |

Разница, % |

|

1 |

19,48 |

17,72 |

9,03 |

|

2 |

40,38 |

36,2 |

10,35 |

|

3 |

57,43 |

57,43 |

0 |

Таблица 3

Углы подгибки кромок профиля Н20

|

Номер перехода |

Экспериментальные значения угла подгибки, о |

Теоретические значения угла подгибки, о |

Разница, % |

|

1 |

10 |

13,25 |

24,53 |

|

2 |

20 |

26,8 |

25,37 |

|

3 |

40 |

41,12 |

2,72 |

|

4 |

57,43 |

57,43 |

0 |

Таблица 4

Углы подгибки профиля С44

|

Номер перехода |

Экспериментальные значения угла подгибки, о |

Теоретические значения угла подгибки, о |

Разница, % |

|

1 |

18,42 |

16,55 |

10,15 |

|

2 |

35,12 |

33,75 |

3,9 |

|

3 |

53,03 |

53,03 |

0 |

Таблица 5

Углы подгибки профиля Н60

|

Номер перехода |

Экспериментальные значения угла подгибки, о |

Теоретические значения угла подгибки, о |

Разница, % |

|

1 |

20,3 |

15,77 |

22,31 |

|

2 |

39,7 |

31,92 |

19,6 |

|

3 |

60,03 |

49,25 |

17,96 |

|

4 |

71,38 |

71,38 |

0 |

Таблица 6

Углы подгибки профиля С35

|

Номер перехода |

Экспериментальные значения угла подгибки, о |

Теоретические значения угла подгибки, о |

Разница, % |

|

1 |

13,75 |

12,78 |

7,05 |

|

2 |

27,50 |

25,83 |

6,07 |

|

3 |

41,25 |

39,56 |

4,09 |

|

4 |

55,00 |

55,00 |

0 |

Анализ графиков показывает хорошую сходимость для профилей Н20, С44, С35, что говорит об адекватности разработанной математической модели и работы созданной на ее основе программы.

Анализ производственных дефектов профилей Н10 и Н60 показал, что в зависимости от механических свойств заготовки периодически проявляются дефекты связанные с жестким режимом деформирования. Это объясняет существенные расхождения производственных и теоретических данных.