Статья посвящена проблеме диагностирования состояний подвижного состава на примере автосцепки, как наиболее проблемного узла. Рассмотрено построение дерева событии, как основополагающего элемента будущей экспертной системы.

На сегодняшний день железнодорожный транспорт занимает центральное место в транспортной структуре страны. Для нормальной деятельности железнодорожного транспорта необходимо соответствующее развитие и взаимная слаженность всех его звеньев.

Анализ статистики за 2007 год по ВСЖД выявил, что автосцепка является наиболее уязвимым устройством при движении поезда, 7% внештатных ситуаций приходит на неполадки связанные с этим узлом.

Осмотр и проверка автосцепного устройства при периодическом ремонте подвижного состава гарантируют надежную работу в межремонтные сроки. Однако в эксплуатации возможны случаи повреждения, которые могут вызвать нарушение нормального действия автосцепного устройства, а при определенных неблагоприятных условиях привести к саморасцепу автосцепок или излому отдельных деталей. Саморасцеп в пути следования иногда приводит к набеганию отцепившейся части состава, а излом- к падению деталей на путь, вследствие чего возможен сход подвижного состава с рельсов. Основные неисправности приведены на диаграмме 1.

Основная причина обрыва автосцепок является резкий переход одной части состава из сжатого состояния в растянутое; остальные части поезда действуют на эту группу вагонов оттяжкой. При действии прямой и обратной ударных волн возникают растягивающие продольные силы, превышающие допустимые по прочности автосцепки или рамы вагона.

Технология управления поездом зависит от характеристик тяговых и тормозных средств подвижного состава.

После регулировочных торможений длинносоставного поезда в момент отпуска тормозов из-за более быстрого отпуска головной части состава в случае неприменения тормоза локомотива ускоряется ее движение, что вызывает обрыв автосцепки.

Ответственным этапом является трогание поезда на подъеме. Машинист должен обладать высоким мастерством, опытом и навыками для трогания поезда с места на подъеме, чтобы предотвратить буксование локомотива, развившего максимальную силу тяги, следствием чего является потеря силы тяги и новая остановка. Вид тяги, не будучи определяющей причиной разрушения автосцепок, сказывается на закономерности распределения обрывов по длине состава вследствие различного реализуемого коэффициента сцепления у электровозов и тепловозов.

Диаграмма 1. Данные по основным неисправностям автосцепного устройства по ВСЖД за 2007 год.

Большое количество обрывов поездов происходит при движении по подъему, спуску, по перевалистому профилю. К традиционным причинам обрыва поездов и при рекуперации, и при реостатном торможении относятся неприменение тормоза локомотива в момент прекращения электрического торможения и происходящий одновременно с этим быстрый отпуск автотормозов. Если машинист не полностью замещает рекуперативное торможение пневматическим, происходит откат головы поезда. В это время тормозная волна доходит до вагонов хвостовой части, и они резко затормаживаются. Обрыв, как правило, происходит в последней трети поезда. Когда, применяя одновременно рекуперативный тормоз и автотормоза, машинист на спуске начинает отпускать последние, он должен учитывать возможное снижение тока рекуперации и откат головной части поезда. Если это случится на спуске с различными элементами профиля большой крутизны, произойдет обрыв поезда в его первой трети или в середине.

Количество обрывов увеличивается в холодное время года. На зимние месяцы (декабрь — февраль) приходится треть обрывов, на летние — примерно 10 %. Максимум обрывов в зимние месяцы превышает среднегодовое значение почти в 2 раза. Этому способствуют увеличение сопротивления движению поезда в результате загустевания смазок в экипажной части подвижного состава, снижение прочности металла при низких температурах, большие утечки сжатого воздуха, образование ледяных пробок в тормозной сети.

Повреждение автосцепки связано с ее техническим состоянием. Обследование автосцепок в поездах показывает, что в эксплуатации находится большое их количество со свежими трещинами. Имеются автосцепки без трещин, но с пониженной прочностью на разрыв, обусловленной усталостью металла в результате длительного срока эксплуатации. При понижении температуры до – 40 °С металл становится хрупким.

Частое и глубокое буксование локомотива — одна из основных причин возникновения продольных динамических сил в поезде.

Для наглядного восприятия приведенной выше информации строится дерево отказов. Рассмотрим одну из его ветвей, как пример, саморасцеп вагона.

Список возможных причин, который может дополняться и корректироваться:

1. ВНС (возникновение нежелательного события)– саморасцеп вагонов.

2. Юз не менее 20 % вагонов состава.

3. Вагоны (восьмиосных) поставлены в конце состава, их количество более 10 % вагонов состава.

4. Неисправна автосцепка.

5. Опробование тормозов на ближайшем раздельном пункте не проводилось.

6. Опробование тормозов на ближайшем раздельном пункте проводилось от компрессора локомотива, на локомотиве нет системы осушки сжатого воздуха, время года – зима.

7. При опробовании тормозов юз выявлен, но не устранен.

8. При опробовании тормозов юз не выявлен в движении, причины его появления не известны.

9. 8-осн. вагоны стоят в конце состава.

10. 8-осн. вагоны составляют более 10 % всех вагонов.

11. Брак автосцепки после деповского ремонта не выявлен.

12. Брак автосцепки после изготовления не выявлен.

13. Неправильная эксплуатация автосцепки при маневровых работах (соударение).

14. Наличие в автосцепке внутренних трещин и раковин.

15. Наличие в автосцепке усталостных напряжений.

16. Нарушена технология ремонта автосцепки.

17. Нарушена технология изготовления автосцепки

Вид дерева событий для перечисленных причин выглядит так, как показано на рисунке 1.

Рисунок 1. Дерево событий отказа автосцепки.

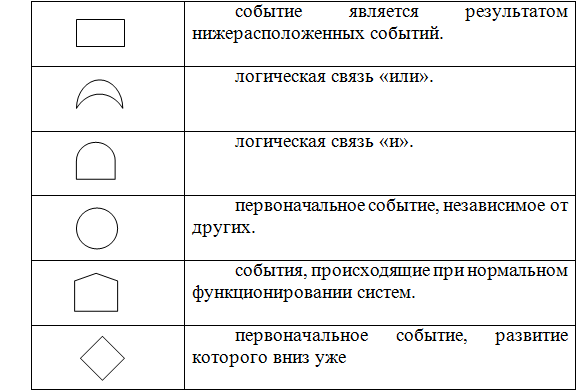

При составлении дерева отказов используются обозначения приведенные в таблице1.

Таблица 1. Условные обозначения.

Дерево событий отказа автосцепки состоит из 17 событий в тои или иной степени влияющих на саморасцеп вагона.

Для достоверного прогнозирования состояния узлов подвижного состава необходимо накопление достаточного объема статистических данных по возникновению неисправностей, формализация знаний эксперта по данному виду поломки, как один из вариантов, в виде дерева событий, и проверка полученных правил на практике. Так же надо учитывать зависимость возникновения неполадок от усталостных характеристик металлов и температурного режима эксплуатации. В настоящее время данный вид статистики не ведется.

Список литературы

1. Гребенюк П.Т. Продольная динамика поезда. Трансинфо,2003г.-95 с.

2. Техническое диагностирование локомотивов : учебное пособие/ В.И. Бервинов М. : УМК МПС России, 1998.-190 с.

3. Бусленко Н. П. Моделирование сложных систем. Москва, 1961 г.