Данный брус был изобретён компанией Wayerhauser (США-Канада) в 60-е годы с целью получения бруса неограниченной длинны с высокими и стабильными прочностными показателями. Чем-то технология производства ЛВЛ бруса сравнима с технологией производства фанеры. Для производства используется лущеный шпон хвойных и лиственных пород древесины толщиной 2,5 – 3,2 мм. В качестве связующего в производстве ЛВЛ используют фенолоформальдегидную смолу, которая обеспечивает высокую прочность склеивания и повышенную водостойкость ЛВЛ, а также предохраняет его от гниения и поражения насекомыми. Но, несмотря на сходство технологий производства фанеры и ЛВЛ, эти процессы имеют существенные различия. При производстве фанеры волокна соседних слоев шпона расположены перекрестно, а при производстве ЛВЛ – параллельно. При изготовлении ЛВЛ используется шпон большей толщины (до 3,2 мм). В результате получается однородный бездефектный материал.

К основным преимуществам ЛВЛ можно отнести:

-

широкий размерный ряд (толщина – от19 до 106мм, ширина от 200 до 1800мм, длина от 2,5 до 18м (оптимальный размер для транспортировки стандартным автотранспортом) и более до бесконечности (в зависимости от пожеланий заказчика – г. Торжок РФ). На заводе в г.Торжок установлено прессовое оборудование длиной 60м;

-

высокие значения по прочности (более чем в 2 раза по сравнению с древесиной) на растяжение, сжатие, поперечный изгиб;

-

стабильность размеров, не подвергается разбуханию-усушке и короблению; является полностью однородным материалом с неизменными качествами по всей длине и обладает постоянными физическими свойствами, которые не зависят от сезонных факторов, в отличии от других пиломатериалов.

-

благодаря послойному склеиванию шпона в продольном направлении образуется однородный конструктивный материал (брус) без природных дефектов (суки, косослой, свилеватость);

-

хорошо гвоздится (не растрескивается от гвоздей), легко обрабатывается с помощью традиционных инструментов, как в заводских условиях, так и на строительной площадке;

-

высокая точность сопрягаемых изделий (за счёт стабильности линейных размеров) по сравнению с древесиной (разбухание, усушка);

-

исключение «мостиков холода»;

-

экологическая чистота и эстетичность, как основное достоинство традиционной древесины;

-

малый вес и, как следствие, возможность исключать из технологического процесса использование грузоподъёмных машин и механизмов, что позволит ускорить и удешевить строительство.

Однако, существуют и недостатки, такие как:

- стоимость – на 01.06.2012 года равна 21000 руб/м³ со склада, что обусловлено малыми масштабами внутреннего потребления и производства. Для примера, стоимость бакфанеры -6900руб/м³, пиломатериал – 6000руб/м³.

- дефицитность – на территории РФ работает 2 завода (г.Нягань, Ханты-Мансийский АО

и г.Торжок, Тверская обл.,

и г.Торжок, Тверская обл.,  ). Для примера в США

). Для примера в США  .

. -

на сегодняшний день отсутствует единый стандарт производства ЛВЛ, а так же общепринятое обозначение (в зависимости от расположения волокон и плотности шпона). Каждый завод изготавливает продукцию, согласно собственных Технических условий (ТУ). Необходимо создание единых требований ГОСТ для производства ЛВЛ с одинаковыми физико-механическими свойствами (учитывая регион произрастания сырья).

Немаловажный факт, что по сравнению с такими традиционными строительными материалами, как металл и железобетон, ЛВЛ обладает оптимальным соотношением прочностных и весовых показателей. Этот фактор особенно важен для малоэтажного строительства, поскольку при достаточном запасе прочности конструкции из ЛВЛ не требуют устройства усиленного фундамента и удобны при монтаже: они могут перемещаться по земле и подниматься на верхние этажи без применения специальной техники. Как следствие, возведение зданий с использованием ЛВЛ требует значительно меньших финансовых и временных затрат, чем строительство из кирпича и бетона.

Как ранее было сказано, длина балок ЛВЛ может достигать восемнадцати метров, что также является неоспоримым преимуществом ЛВЛ перед пиломатериалами из массивной древесины, не превышающими, как правило, в длину восьми метров. Важным отличием длинномерных изделий ЛВЛ является их стоимость: она мало зависит от их длины, что, в частности, выгодно выделяет ЛВЛ на фоне клееного бруса, стоимость которого при увеличении длины вырастает в геометрической прогрессии.

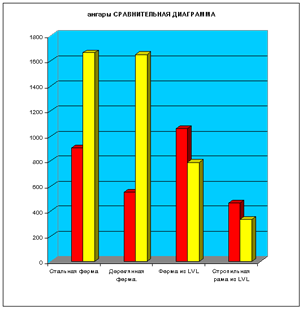

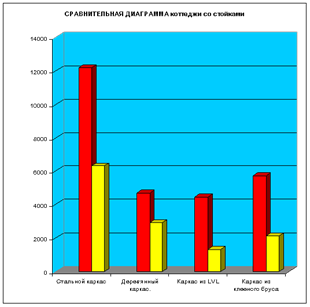

Так, российская компания ООО “ПетроСтройСнаб СПб”, выполнила сравнение ЛВЛ с другими материалами для несущих конструкций промышленного (складского) здания и двухуровневого одноэтажного каркасного дома. Рассматривалось 4 варианта каркаса: из стального проката, из пиломатериалов, из клееного бруса ЛВЛ, и из клееного бруса. Целью расчёта было получение сравнительных данных о стоимости материалов и стоимости работ по монтажу каркаса здания для каждого варианта. Для всех вариантов принимается одинаковая схема нагружения.

Определение расчётных нагрузок на каркас здания выполнялось на основании СНиП 2.01.07-85 “Нагрузки и воздействия”. Результаты были сведены в сравнительные диаграммы (рис.1, рис.2)

Красный – затраты (материалы + трудозатраты) жёлтый – масса

Рис.1 Рис.2

Данные сравнительных диаграмм наглядно свидетельствует об эффективности применения ЛВЛ-бруса.

В настоящее время ЛВЛ, как инновационный продукт глубокой переработки древесины, получил широкое применение в строительстве, особенно в странах ЕС, Великобритании, США, Канаде и Австралии.

Производство ЛВЛ динамично развивается на мировом рынке изделий из древесины благодаря многочисленным превосходным свойствам данной продукции. Мировое потребление ЛВЛ растет на 5-10% в год, и составляет на сегодняшний день более 3 млн. м3.

Безупречное качество продукта подтверждается международным сертификатом соответствия СЕ (Certificate of Europe). Этот документ позволяет использовать ЛВЛ-брус в качестве конструкционного материала на всей территории Европейского союза. Продукт сертифицирован на территории России (Сертификат соответствия ГОССТРОЯ России, Сертификат пожарной безопасности, Санитарно-эпидемиологическое заключение).

Зарубежная практика наглядно свидетельствует об эффективности применения ЛВЛ-бруса в строительстве домов различной этажности, аквапарков, бассейнов, ангаров, складов, офисов и административных зданий, столовых, кафе, магазинов, павильонов, автосервисов, детских садов, школ и других учебных заведений, спортивных сооружений, культурных и развлекательных центров, выставочных центров и павильонов, временных сооружений.

Несмотря на то, что ЛВЛ-брус — материал пока новый для рынка России, он уже вызвал к себе серьезный интерес со стороны заказчиков, проектных организаций и строительных компаний.

Конструктивные и монтажные свойства ЛВЛ обеспечили этому материалу самое широкое распространение в странах Северной Америки, где девяносто процентов всех домов возводится с применением дерева. Все большей популярностью клееный брус из шпона пользуется и в Западной Европе, где традиционно используемым бетону и кирпичу теперь предпочитают более дешевые и эффективные материалы, способные обеспечить высокие теплоизоляционные и акустические характеристики жилья. Отработанная технология каркасного домостроения с использованием этого материала позволяет строить энергоэффективные дома любой архитектурной формы и любого размера в самый короткий срок. И независимо от того, будет ли дом скромным дачным коттеджем или же представительным особняком большой площади, объединять их будет одно: надежность, качество и комфорт, обеспеченные специально созданным для них материалом – «супердеревом» ЛВЛ.

Используемые источники:

- Материал с сайта http://www.kbrus.ru/index.php?id_page=37&id_article=383

- Материал с сайта http://inwestroy.ru/articles.php?id_article=18

- Материал сайта http://www.pbsspb.ru/novoe/kleenyiy-brus-lvl.-kleenyiy-brus-kerto.html