Согласно литературных данных, у всех котлов горения заканчивается в нижней части топочной камеры, и в середине топочного объема в газах содержится низкая концентрация частиц, которые не сгорели. В верхней части топки имеет место медленное догорание, обусловленное наличием в топочних газах небольшого количества кислорода, а также тем, что в этой части топочного пространства отдельные струи газов медленно перемешиваются между собой.

Для более полного сгорания угля необходимо, чтобы все компоненты топлива загорались одновременно и горели с одинаковой скоростью. Этого достичь невозможно, однако, для сближения скоростей необходимо, чтобы вокруг каждой твердой частицы было достаточное количество кислорода, а окислительная способность дутья была повышена за счет синтеза кислородсодержащих радикалов. Если в топливно-воздушном потоке не обеспечивается одновременное зажигание находящихся в разных фазах компонентов угля, то кислород окружающего воздуха будет потрачен на горение тех компонентов топлива, которые имеют сниженные энергии активации. При дефиците кислорода часть угольных частиц не загорается даже при нагревании к очень высоким температурам.

Отсюда следует, что все компоненты топлива должны загораться в сравнительно узкой зоне зажигания. Потеря от недожога тем выше, чем большая доля частиц проходит через эту зону, не загоревшись. Присутствие радикального дутья снижает разницу энергий активации первичных эндотермических процессов, расширяет зону зажигания и нивелирует скорости горения разных компонентов твердого топлива.

Считается не решенной важнейшая техническая задача – увеличение степени и скорости сжигания твердого топлива у котлов большой производительности.

Потому основной задачей данного исследования являются определения условий, при которых происходит максимальный выход радикалов, которые в свою очередь интенсифицируют процесс горения твердого топлива, предупреждения преждевременного разложения радикалов, притеснения влияния других реакционных компонентов топливно-воздушной смеси, достижения высокой степени превращения за основными реакциями.

Исходя из вышеупомянутого можно утверждать, что способ интенсификации горения твердого топлива, суть которого заключается в использовании озонно-радикальних каталитических процессов, должен привести к более полному сгоранию топлива при (возможно) минимизации коэффициента излишка воздуха. В зоне электроразряда на катализаторе образуются молекулы озона, который есть в 102 - 103 раз более активным как окислитель сравнительно с молекулярным кислородом; кроме того, при наличии водяных паров дополнительно в зоне разряда образуются еще и атомы и радикалы О , НО , НО2 , RO , RO2 активность которых в 103 - 104 раз выше чем озон. Такое дутье, в свою очередь, инициирует дополнительные цепи горения топлива, что должно привести к более полному выгоранию угля.

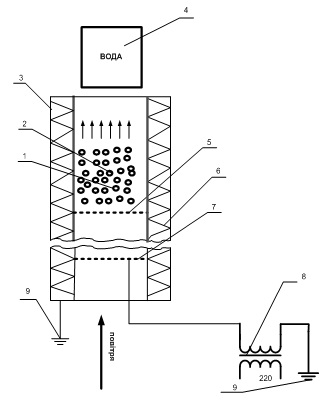

Эксперименты по оптимизации горения твердого топлива (каменного угля) проводили на установке (рис.1), которая состоит из камеры сгорания с разрядным устройством; термостата; источники питания разрядного промежутка и компрессора. Разрядное устройство является комплектом сетчатых электродов с нанесенным на них катализатором. Электроды помещенные в керамическую трубку камеры сгорания. Камера сгорания помещена в электротермостат, с помощью которого осуществляется зажигание угля. Воздух, который перед столкновением с углем проходит через электроды, подается снизу в камеру сгорания.

1 - камера сгорания; 2 – уголь; 3 – керамическая трубка; 4 – емкость с водой; 5 – подовая сетка; 6 – термостат; 7 – высоковольтный электрод; 8 – источник питания.

Рисунок 1 – Лабораторная установка по оптимизации горения угля

Исследования проводили с углем, с размером частиц около 0,25-2 мм В камеру сгорания загружали 20 г угля, который зажигали с помощью электротермостата. После зажигания электровоспламенитель выключали. Выход тепла определяли по нагреву постоянного количества воды (0,4 дм3). Измерения температуры воды проводили через каждые 1-2 минуты, время окончания горения угля определялось по Δt=0. Суммарное время подъема температуры воды принимали за время выгорания порции угля максимальная температура к которой проводили нагрев была 90°С. При высших температурах начинался процесс локального кипения, при котором возможны большие ошибки в определении количества тепла через протекание процесса фазового перехода. Время выгорания угля в «кипящем слое» для навески 20 г зависит от количества воздуха, который подается, и колеблется от 25 до 35 минут.

Уголь сжигали без включения разрядного устройства (нулевой опыт) и с включением разрядного устройства, к полному сгоранию угля.

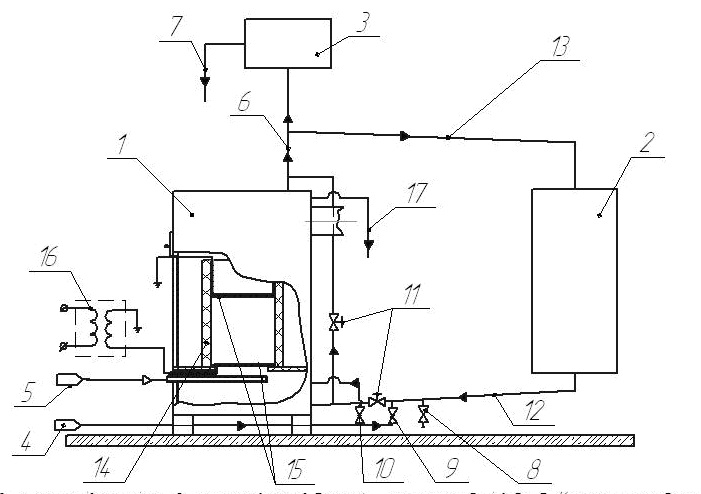

Схема стендовой установки из оптимизации процесса горения твердого топлива представлена на рис.2.

Рисунок. 2 Схема стендовой установки из оптимизации горения твердого топлива.

1 - котел; 2 – циркуляционная емкость; 3 – разширительный бачок; 4 – коллектор подачи воды; 5 -коллектор природного газа; 6 – главный стояк; 7 – линия перелива; 8 – спусковой вентиль;9 – вентиль питания системы; 10 – вентиль подачи воды на подогревателя; 11 – регулировочные вентили; 12 – обратный трубопровод; 13 – прямой трубопровод; 14 – керамическая камера; 15 – электроды; 16 – повышающий трансформатор

Стендовая установка состоит из котла мощностью 12 кВт, в котором вмонтирована керамическая камера, система подготовки топлива, система зажигания.

Керамическая камера предназначена для уменьшения потерь тепла в окружающую среду и предупреждение возникновения короткого замыкания на металлический корпус и другие части котла и изготовлена из термостойкой керамики с толщиной стенки 10 мм без дна. Сама камера смонтирована на керамических опорах на расстоянии 150 мм от дна котла. В нижнюю часть камеры установлена система зажигания, которая состоит из газовой горелки. Подачу воздуха в камеру проводили за счет вытяжной вентиляции, которая подсоединена к дымоходу.

Система подготовки топлива состоит из системы электродов, один из которых является высоковольтным, а другой – заземляющим. На высоковольтный электрод загружается уголь.

На самом котле смонтирована система циркуляции воды, которая состоит из циркуляционной емкости диаметром 200 мм и высотой 1000 мм, подсоединенной к котлу в верхней и нижней части с помощью труб диаметром 50 мм В эту систему залито 100 дм3 дистиллированной воды. Температуру воды определяли в циркуляционной емкости с помощью промышленного термометру расширения с точностью ±10С, а также термометра, вмонтированного в водяную рубашку самого котла

Процесс исследования проводили следующим образом. В камеру подготовки топлива загружали 1 кг угля с размером части 10-20 мм. Сверху на керамических опорах на высоте 10 мм от поверхностного слоя угля устанавливало заземляющий электрод. Под высоковольтным электродом располагали систему разжигания, которую включали ровно на 20 минут. Этого времени достаточно для подсушивания, нагрева и зажигания угля.

С момента зажигания замеряли температуру воды в циркуляционной емкости, фиксируя при этом время нагревания через каждые 2 0С.

Каждая серия опыта состояла из нулевого (без обработки) опыта и опыта с электроактивацией. Между нулевым и основным опытами с целью уменьшения погрешности опыту за счет неконтролируемой циркуляции воды, давали установке полностью остыть. Показание температур замеряли газовым термометром расширения, поверенного наЧеркасском государственном заводе химических реактивов, Украина.

Для подачи и регулирования высокого напряжения использовали трансформатор высокого напряжения типа НОМ и контрольно-измерительную аппаратуру (вольтметры), проверены на Черкасском государственном заводе химических реактивов.

Результаты экспериментальных исследований.

В таблицах 1 – 4 приведены экспериментальные данные, полученные на лабораторной установке для исследования интенсификации процесса сжигания твердого топлива.

Таблица 1 – Экспериментальные данные 1 серии лабораторных исследований

|

Время, с |

0 |

180 |

240 |

300 |

360 |

420 |

480 |

540 |

600 |

660 |

720 |

780 |

840 |

900 |

960 |

1020 |

1080 |

1140 |

1200 |

1260 |

1320 |

1380 |

1440 |

|

|

Температура воды,0С |

Холостой опыт |

22,5 |

25 |

26 |

29 |

31 |

34 |

37 |

39 |

42 |

45 |

48 |

50 |

53 |

56 |

59 |

62 |

64 |

67 |

69,5 |

72 |

74 |

76,5 |

79 |

|

С разрядом 8 кВ |

22,5 |

25 |

27 |

29 |

32 |

35 |

38 |

40,5 |

44 |

46,5 |

50 |

52,5 |

56 |

58,5 |

61 |

64 |

67 |

70 |

73 |

76 |

78,5 |

83 |

88 |

|

Таблица 2 – Экспериментальные данные 2 серии лабораторных исследований

|

Время, с |

0 |

180 |

240 |

300 |

360 |

420 |

480 |

540 |

600 |

660 |

720 |

780 |

840 |

900 |

960 |

1020 |

1080 |

1140 |

1200 |

1260 |

1320 |

1380 |

1440 |

|

|

Температура воды, 0С |

Холостой опыт |

22,5 |

24 |

26 |

30 |

32 |

34 |

36 |

40 |

42 |

46 |

50,5 |

53 |

58 |

62 |

65 |

68 |

71 |

74 |

76 |

80 |

82 |

84 |

86 |

|

С разрядом 8,5 кВ |

22,5 |

26 |

28,5 |

32 |

34 |

38 |

40 |

44 |

47 |

51 |

55 |

59 |

64 |

70 |

72 |

75 |

76,5 |

80 |

83 |

85,5 |

87,5 |

89 |

90 |

|

Таблица 3 – Экспериментальные данные 3 серии лабораторных исследований

|

Время, с |

0 |

180 |

240 |

300 |

360 |

420 |

480 |

540 |

600 |

660 |

720 |

780 |

840 |

900 |

960 |

1020 |

1080 |

1140 |

1200 |

1260 |

1320 |

1380 |

1440 |

|

|

Температура воды, 0С |

Холостой опыт |

21 |

23,5 |

27 |

29,5 |

32,5 |

34 |

36,5 |

39,5 |

42 |

46 |

51 |

54 |

58,5 |

62 |

66 |

69 |

71 |

75 |

77 |

81 |

82 |

84 |

85 |

|

С разрядом 9 кВ |

21 |

25,5 |

28,5 |

31,5 |

35 |

38 |

40,5 |

44 |

46,5 |

50 |

56 |

59 |

63 |

71 |

72 |

74,5 |

77 |

80,5 |

82 |

85,5 |

88 |

89 |

90 |

|

Таблица 4 – Экспериментальные данные 4 серии лабораторных исследований

|

Время, с |

0 |

180 |

300 |

420 |

540 |

660 |

780 |

900 |

1020 |

1140 |

1260 |

1380 |

1500 |

1620 |

1740 |

|

|

Температура воды, 0С |

Холостой опыт |

21,5 |

28 |

36 |

39 |

42 |

45 |

48 |

50 |

59 |

62 |

66 |

68 |

72 |

75 |

78 |

|

С разрядом 9,5 кВ |

21,5 |

31 |

32 |

37 |

43 |

48 |

53 |

58 |

64 |

68 |

72 |

76 |

80 |

84 |

88 |

|

Экспериментальные данные стендовых исследований приведены в таблицах 5-7.

Стендовые исследования, кроме посерийного изменения напряжения на электродах, учитывали влияние следующих параметров : при наличии заземляющего электрода (серия №1 – время обработки 15 минут), опыт с одним (высоковольтным) электродом (серия №2) и опыт с нанесенным катализатором на высоковольтный электрод (серия №3).

Таблица 5 – Экспериментальные данные 1 серии (пробная активация)

|

Температура воды, 0С |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

26 |

28 |

30 |

|

|

Время нагревание, 0С |

Холостой опыт |

0 |

280 |

480 |

780 |

1020 |

1200 |

1380 |

1530 |

1740 |

1920 |

2160 |

2280 |

2580 |

|

С разрядом,8 кВ |

0 |

215 |

410 |

635 |

825 |

930 |

1200 |

1440 |

1645 |

1845 |

2070 |

2325 |

2475 |

|

Таблица 6 – Экспериментальные данные 2 серии (исследование с одним электродом)

|

Температура воды, 0С |

4 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

26 |

28 |

30 |

32 |

34 |

36 |

38 |

40 |

42 |

44 |

46 |

|

|

Время нагревания, с |

Холостой опыт |

0 |

240 |

490 |

730 |

930 |

1125 |

1305 |

1440 |

1650 |

1935 |

2130 |

2325 |

2400 |

2700 |

2970 |

3300 |

3510 |

3750 |

4020 |

|

|

|

|

С разрядом 4,5 кВ |

0 |

275 |

450 |

750 |

930 |

1030 |

1160 |

1250 |

1405 |

1528 |

1670 |

1800 |

1920 |

2040 |

2160 |

2350 |

2620 |

2730 |

2870 |

3010 |

3200 |

3465 |

|

Таблица 7 – Экспериментальные данные 3 серии (исследование с нанесенным катализатором)

|

Температура воды, 0С |

4 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

26 |

28 |

30 |

32 |

34 |

36 |

38 |

40 |

|

|

Время нагревание, с |

Холостой опыт |

0 |

480 |

610 |

845 |

1070 |

1205 |

1390 |

1520 |

1630 |

1880 |

2000 |

2220 |

2430 |

2600 |

2710 |

2880 |

3060 |

3290 |

3500 |

|

С разрядом 2,8 кВ |

0 |

390 |

500 |

610 |

740 |

860 |

975 |

1095 |

1217 |

1340 |

1460 |

1605 |

1720 |

1835 |

1985 |

2130 |

2305 |

2520 |

2730 |

|

На базе полученных данных проводим сравнительный анализ эффективности разработанной методики по следующим показателям: увеличением мощности и процентом увеличения тепла.

Проанализировав температурные зависимости нагревания воды от времени, в процессе сжигания угля можно выделить три характерных зоны протекания процесса :

- Зона разжигания угля – складывает приблизительно 500 сек, характеризуется низкими темпами процесса нагревания воды, переход температуры за это время складывает близко 5-6 0С.

- Зона равномерного горения угля – характеризуется равномерным линейным процессом повышения температуры воды. Эта зона складывает 2000 – 3000 сек для стендовой установки; для лабораторной установки – 1000- 1500 сек.). В этот период увеличения температуры теплоносителя (воды) складывает близко 80% от всего повышения температуры.

- Зона затухания – на данном этапе происходит стремительное уменьшение процессу теплообразования угля и происходят уменьшения интенсивности нагревания воды.

При анализе экспериментальных данных выбираем данные зоны равномерного горения.

Расчет мощности, Дж:

N=m C ( t2 – t1)

где m – масса воды в системе, кг;

С – теплоемкость (4200 Дж/кг);

t1 и t2 – температура воды, начальная и конечная (температура вблизи окончания зоны равномерного горения) соответственно, 0С .

Увеличение количества образуемого тепла, %:

X=(N2-N1)100/N2,

где N1 i N2 – начальная и конечная мощности соответственно.

Расчеты показателей эффективностипроведены пакета прикладных программ MathCad14. Полученные результаты возведены к таблицам 8 и 9.

Таблица 8 – Рассчитанные показатели эффективности лабораторной установки интенсификации процесса сжигания твердого топлива

|

№ серии опытов |

Напряжение на электроде, кВ |

Количество полученной энергии, вТ |

Процент прироста тепла, % |

|

|

Холостой опыт |

С разрядом (активацией) |

|||

|

1 |

8 |

90504 |

101398 |

10,774 |

|

2 |

8,5 |

103704 |

111454 |

7,519 |

|

3 |

9 |

105588 |

113968 |

7,353 |

|

4 |

9,5 |

77934 |

91342 |

14,769 |

Таблица 9 – Рассчитанные показатели эффективности стендовой установки интенсификации процесса сжигания твердого топлива

|

№ серии опытов |

Напряжение на электроде, кВ |

Количество полученной энергии, Вт |

Процент прироста тепла, % |

|

|

Холостой опыт |

С разрядом (активацией) |

|||

|

1 |

8 |

7,353·106 |

7,731·106 |

4,878 |

|

2 |

4,5 |

9,805·106 |

1,263·107 |

22,388 |

|

3 |

2,8 |

9,805·106 |

1,282·107 |

23,529 |

Проанализировав полученные данные, можно прийти к следующим выводам: лабораторные и стендовые исследования свидетельствуют о избыточном тепловом эффекте при интенсификации процесса сжигания твердого топлива (антрациту) в сравнении с исходным эффектом без интенсификации.

Результаты лабораторных исследований имеют достаточно значительное расхождение за счет нестационарности условий проведения опытов. На полученный результат достаточно значительное влияние имеет движение воздуха окружающей среды, которое, по возможности, должно быть минимальным. В целом во всех четырех серий опытов наблюдается ускорение и стабилизация процесса разгорания топлива.

По результатам стендовых исследований можно сделать следующие выводы: при дробной обработке использования двухэлектродной системы не дает достаточно высокого выхода энергии даже при увеличении прилагаемого напряжения. Кроме того, двухэлектродная система имеет ряд недостатков : температура горения топлива в области заземляющего электрода достигает сверх 1000 0С, что способствует дополнительной сильной ионизации газового разрядного промежутка между электродами и, как следствие, приводит к пробою; происходит переход «тихого» разряда в дуговой разряд, который значительно снижает выход энергии и дополнительно приводит к быстрому изнашиванию заземляющего электрода (за 8 часов работы сетчатый электрод из нержавеющей стали выгорел почти полностью – сетка в нескольких местах проплавлена).

Демонтаж заземляющего электрода позволил использовать само топливо (частицы угля) в качестве заземляющего электрода, что позволяет равномерно распределить электронную плотность потока энергии по всей массе топлива, которое способствует более полному выгоранию топлива, и как следствие снижению прилагаемого напряжения (потребляемой мощности).

Покрытие электрода катализатором наблюдается снижение прикладываемого напряжения приблизительно на треть, поскольку катализатор, владея свойствами диэлектрика, кроме каталитиченского действия еще и равномерно распределяет электронную плотность потока энергии, снижает энергию выхода электронов из поверхности электрода до 4-5 еВ, обеспечивая таким образом более полную обработку топлива электроактивацией, а также предотвращая изнашивание поверхности электрода.

В целом во всех сериях исследований, что достаточно четко прослеживается в проанализированных опытных данных, наблюдается ускорение, стабилизация процесса разгорания и увеличения выхода энергии из топлива.