Разработка и внедрение инновационных технологий в различные отрасли производства открывает большие перспективы росту экономики. Необходимо подчеркнуть, что при переработке сельхозпродуктов до настоящего времени используется энергоемкие и дорогостоящие технологии, которые приводят к повышению себестоимости, а зачастую и снижения качества целевых продуктов.

Например, при сушке хлопка-сырца традиционно используется конвективная сушка, в котором применяется способ нагревания воздуха с помощью сжигания жидких видов топлива. Существенными недостатками данной технологии является, во-первых, сжигание дорогостоящего топлива, во-вторых, нарушение экологии, в-третьих, низкий коэффициент полезного действия процесса. Кроме того, для транспортировки сырья в процессе сушки необходимо использовать также в относительно больших объемах электроэнергию. По традиционной технологии обычно транспортировка хлопка-сырца осуществляется в трубе, где в качестве активного элемента используется шнек. Это не только создает высокое трение между хлопком-сырцом и соприкасающимися деталями и стенками трубы, но и приводит к резкому увеличению потребления электрической энергии для преодоления сопротивления, а также снижает качество целевого продукта, так как при этом наблюдается смятие, разрыв волокон, повреждение семян и др. Кроме того, трудно достичь низкой влажности конечного продукта, что приводит к развитию бактерий вызывающих резкое снижение качества хлопка-сырца при хранении, а также опасность его возгорания за счет саморазогрева.

Авторами разработана специальная функциональная керамика, использование которой в процессах сушки позволяет значительно повысить эффективность процесса с одновременным сокращением времени сушки, а также обеспечивает высокое качество конечного целевого продукта [1].

Керамические материалы расчетного состава синтезировали плавлением на Большой Солнечной Печи (г. Паркент) как указано в [1]. Полученную плавленую керамику измельчали в порошок с размерами зерен 1-10 мкм и, используя связывающую добавку, наносили на поверхность кварцевых трубок, внутри которой была помещена нихромовая спираль. Толщина керамического слоя составляла ~20-40 мкм.

Хлопок-сырец и семена помещались на сетчатом поддоне, чтобы излучение ИК-преобразователей могло обрабатывать целевой продукт с двух сторон.

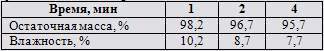

Результаты проведенных лабораторных исследований ИК-сушки первоначального образца хлопка-сырца (содержит и семена) влажность которого составляла 12% приведены в нижеследующей таблице 1

Таблица 1

Сушка хлопка-сырца с начальной влажностью 12%

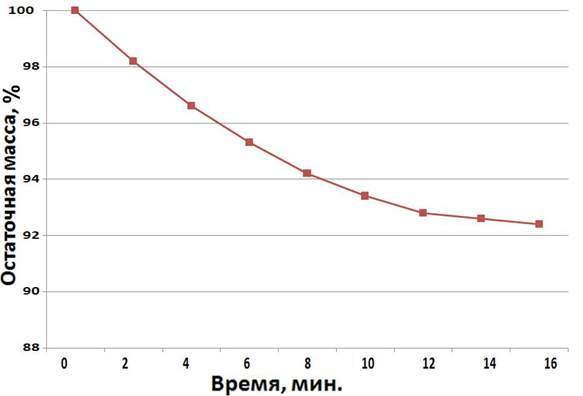

Рис.1. Сушка семян хлопчатника с начальной влажностью 8,70%

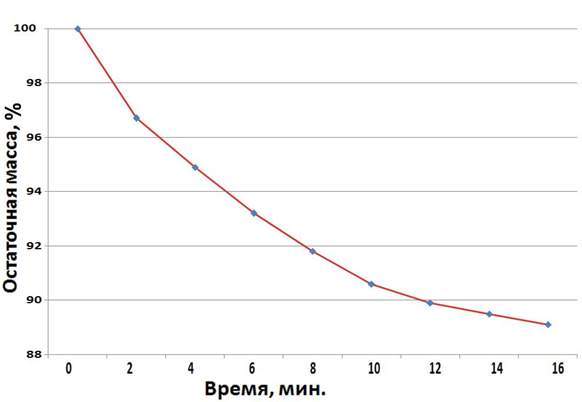

Рис.2. Сушка семян хлопчатника начальная влажность 13%, сорт 4.

Таблица 2.

Сушка семян хлопчатника с начальной влажностью 8,70%

Таблица 3

Сушка семян хлопчатника с начальной влажностью 13%, сорт 4

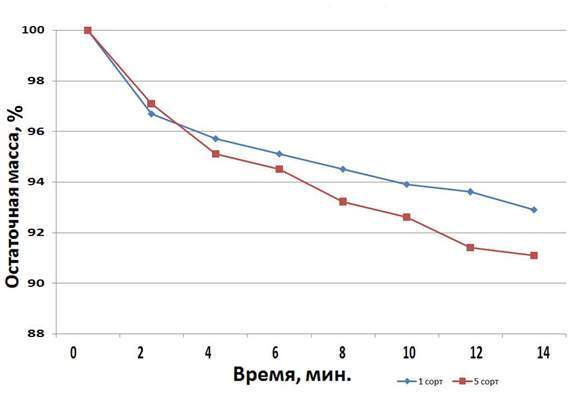

Рис.3. Сушка хлопчатника сорт 1 и 5.

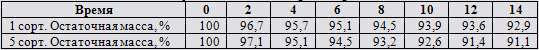

Таблица 4.

Сушка хлопка-сырца сорт 1 и 5.

На рис.3 и таблице 4 приводятся данные по сушке хлопка-сырца 1 и 5 сортов.

Как следует из приведенных данных, достаточно 1-2 минут для получения оптимальной влажности хлопка-сырца для дальнейшей переработки.

На рис. 1-3 и таблицах 2-4 приводятся результаты сушки семян хлопчатника методом сушки с применением функциональной керамики.

Как следует из приведенных данных, скорость сушки является очень высокой, а качество высушенных семян оказалось выше, чем по традиционной технологии (исследования проводились экспертами ХАБ «Фаргонапахтасаноат».

Также из приведенных данных можно видеть, что скорость сушки хлопка-сырца 5-го сорта несколько выше, чем хлопка-сырца первого сорта. Вероятнее всего это связано с наличием большего числа повреждений, что способствует более быстрому удалению влаги через поврежденные зоны.

В таблице 5 приведены расчеты экономических показателей традиционной и ИК сушки одной тонны хлопка-сырца при уменьшении влажности на 1-3%.

Таблица 5

Расчеты экономических показателей традиционной и ИК сушки одной тонны хлопка-сырца при уменьшении влажности на 1-3%.

Как следует из приведенных данных, при сушке с использование функциональной керамики суммарный расход энергии в 9,4 раза меньше, чем при традиционном способе.

Следует подчеркнуть, что в этом случае не только не требуется сжигания жидкого топлива, но и затраты электроэнергии значительно снижаются (более, чем в 2,3 раза), по сравнению с традиционной сушкой.

В настоящее время на хлопкоочистительных заводах Республики Узбекистан установлены по две волокноотделительных машин марки ДП-130 или ДПЗ-180, сменная производительность которых, в зависимости от сорта хлопка сырца составляет 70-90 тонны. Расчеты показали (таблица 5), что для уменьшения влажности хлопка-сырца на 1-3 % скорость движения транспортерной ленты должно быть примерно 2 м/мин. Для обеспечения бесперебойной работы батареи джинов ширина ленточного транспортера должна быть не менее100 см, длина конвейера 10-12 м.

При необходимости, в зависимости от уровня влажности хлопка-сырца, можно изменить интенсивность ИК-излучения, длину/ширину или скорость транспортерной ленты.

Исходя из приведенных результатов, можно заключить, что на сегодняшний день предложенный метод сушки семян хлопчатника является одним из наилучших и экономичных. В последующих публикациях будет показана возможность одновременной предпосевной стимуляции семян хлопчатника в процессе их сушки.

Выводы.

Вывод. Применение функциональной керамики в устройствах сушки хлопка позволяет:

- Снизить расход электроэнергии более, чем в 2,3 раза

- Исключить сжигание жидкого топлива

- Снизить суммарный энергетический расход в 9,4 раза

- Значительно упростить технологию

- Повысить надежность оборудования и значительно снизить его материалоемкость.

- Обеспечить экономичную сушку с минимальным содержанием влаги для предовращения развития микроорганизмов и самовозгорания хлопка-сырца при хранении.

- Провести одновременную глубокую стерилизацию конечного продукта в процессе сушки