Ранее на основании данных, полученных на российском нефтехимическом предприятии реального сектора экономики, была разработана математическая модель процесса алкилирования бензола этиленом в присутствии катализаторного комплекса AlCl3. Работа была выполнена на кафедре химической технологии топлива и химической кибернетики. В результате данная модель позволяет проводить численные исследования промышленной технологии [1, с 598].

Прогнозирование основных характеристик и особенностей функционирования является основополагающей целью большинства этапов математического моделирования технологической системы. Изучение гидродинамики таких процессов, а именно стадии смешения реагентов, практически невозможно без применения современных методов вычислительной гидродинамики.

В данной работе приведены данные численного анализа процесса алкилирования бензола этиленом, проводится оценка потенциальной возможности реконструкции смесительного оборудования реакторного блока установки получения этилбензола с использованием методов вычислительной гидродинамики. Кроме того необходимо оценить целесообразность реконструкции промышленного объекта с целью повышения эффективности работы реакторного блока и оптимизации мощностей.

На сегодняшний день в условиях перехода РФ к инновационной экономике и вводимых секторальных санкций в отношении Российской Федерации со стороны ЕС и США, совершенно новое значение приобретает коренное усовершенствование действующих базовых технологий химической отрасли по линии экономической эффективности и экологической безопасности [2, c 247]. Отсюда все более востребованным становится моделирование производственных процессов с целью ускоренной системной оптимизации.

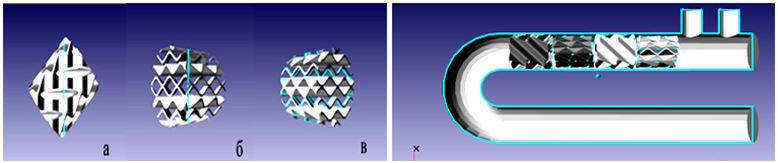

Для оценки эффективности работы новой камеры смешения было выполнено моделирование данного смесителя с использованием программных комплексов Abaqus и Flow Vision. С помощью программного продукта Abaqus 6.6 была создана геометрическая модель смесительных элементов и модель смесительного устройства, в которую монтируются данные элементы (рис. 1).

С использованием выбранного программного обеспечения применение методов вычислительной гидродинамики к исследованию процесса смешения реагентов подразумевало последовательное выполнение следующих этапов:

- Построение геометрической модели, задание необходимых физических условий, начальных и граничных условия решения дифференциальных уравнений.

- С помощью программного продукта Flow Vision выполнены численные расчеты основных уравнений динамики жидкости и газа, с точки зрения определения базовых физических параметров (плотность, скорость, давление, температура, энтальпия и т. д.). Результаты решения при этом записывались в память.

- Анализ результатов решения в виде таблиц, графиков, а также векторных/ контурных схем, привязанных к исходной геометрии.

Формирование физической модели начиналось с внесения физико-химических свойств веществ, которые будут смешаны, в частности бензола, этилена и катализаторного комплекса. Модель движения жидкость/газ выбиралась на основе допущения о том, что жидкости и газы подчиняются закону трения Ньютона [3, с 34]. В выборе модели массопереноса учитывались химические реакции, сопровождающие процесс перемешивания (модель «Перемешивание + Химия»).

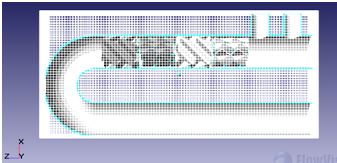

Дифференциальные уравнения аппроксимировались на расчётной сетке в предположении, что каждая ячейка представляет собой конечный объём, в котором скорости изменения физических величин сбалансированы потоками этих величин через грани ячейки [3].

В результате во Flow Vision была сгенерирована расчетная сетка из 117616 ячеек (рис. 2).

Сходимость по сетке является оценкой точности получаемого решения, когда экспериментальные данные получить невозможно или они недостоверны. Решение основано на проведении серии расчетов одной и той же задачи с различными расчетными сетками.

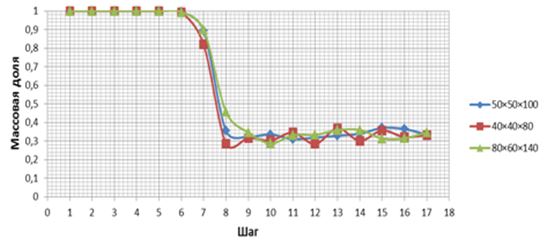

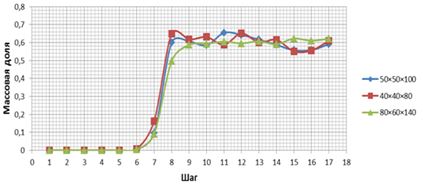

В качестве исследуемых параметров были выбраны массовые доли поступающих в смеситель веществ на выходе из него.

Для трех различных сеток были получены результаты изменения массовых долей катализатора, бензола и этилена на выходе из смесителя по шагам (рис. 3-5).

В начальных условиях массовая доля катализатора в смесителе была принята равной 1, т.е. катализатор заполнял все внутреннее пространство смесителя перед началом расчета. По этой причине массовая доля катализатора на выходе оказалась максимальна на протяжении первых шести шагов, затем, в течение трех шагов резкое уменьшение концентрации и выход на стационарный режим.

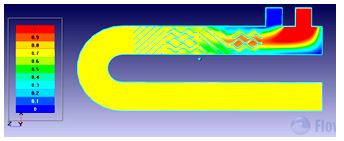

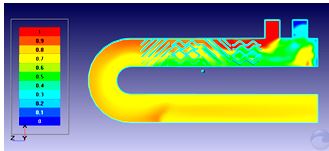

Представленный расчет имел задачу, определить, какой из патрубков использовать для ввода бензола, а какой для ввода катализаторного комплекса. От решения данной задачи зависит эффективность всей промышленной установки смешивания [5, c 108]. Поэтому расчет проводился для двух вариантов, в первом варианте ввод бензола производится в первый патрубок, катализатора во второй. Во втором варианте, наоборот, в первый патрубок вводили катализатор, во второй бензол. Результаты решения представлены в форме цветовых схем, цветовая шкала на рисунке отражает численное значение массовой/мольной доли и соответствующий цвет.

Как видно из рис. 6, эффективное перемешивание потоков наблюдается уже после второго смесительного элемента, мольная доля бензола на выходе из смесительного устройства находится на уровне 0,7–0,8.

Изменение мольных долей бензола в продольном сечении устройства для второго варианта ввода представлено на рис.7.

Мольная доля катализатора в сечении смесителя составила 0,06–0,08, что оказалась ниже, чем в первом варианте ввода.

Применение методов вычислительной гидродинамики позволяет произвести исследование процесса смешения в короткие сроки, без проведения дорогостоящих лабораторных экспериментов, соответственно предприятие сэкономило значительные средства на труде рабочих, и материалах. В ходе проделанной работы, на основании проведенных гидродинамических расчетов были выработаны рекомендации по реконструкции смесительного устройства на промышленной установке алкилирования бензола этиленом.

В частности, на основании проведенного расчета было определено, что оптимальным вариантом модернизации установки является организация ввода катализаторного комплекса в 1-й (левый) патрубок, бензола – во 2-ой. Обоснованием данного выбора является меньший градиент концентраций реагентов на выходе из смесительного устройства, что означает эффективное перемешивание реагентов, это позволит максимизировать выход целевого продукта заданного качества и тем самым повысить ресурсоэффективность производства этилбензола. Кроме того гомогенизация реакционной смеси позволит основательно снизить расход катализаторного комплекса за счет более полного его использования.

Библиографический список

- Долганова И.О., Белинская Н.С., Ивашкина Е.Н., Мартемьянова Е.В., Ткачев В.В. Повышение эффективности технологии получения этилбензола с использованием метода математического моделирования // Фундаментальные исследования. – 2013. – № 8 (часть 3). – С. 595-600.

- Баскакова Д. А. Модернизация основных производственных фондов в химической отрасли [Текст] / Д. А. Баскакова // Молодой ученый. — 2013. — №5. — С. 246-248.

- Чижиумов С. Д. Основы гидродинамики: Учебное пособие / С. Д. Чижиумов. – Комсомольск-на-Амуре : ГОУВПО «КнАГТУ», 2007.

- Моделирование трехмерных стационарных и нестационарных течений жидкости и газа [Электронный ресурс]. – Режим доступа: http://www.flowvision.ru/

- Иванчина Эмилия Дмитриевна, Дериглазов Владислав Викторович, Занин Игорь Константинович «Повышение технико-экономической эффективности каталитического риформинга с использованием компьютерной моделирующей системы» // Известия ТПУ . 2011. №3. С.105-109.