Рост объемов переработки руд со сложной структурой срастания минералов актуализирует проблемы энерго- и ресурсосбережения технологий рудоподготовки [1]. Отсутствие технологий и устройств, способных реализовать управляемое разрушение, приводит к тому, что основным методом раскрытия руд является механическое сокращение размеров куска преимущественно в барабанных мельницах. Тренд цифровизации вынуждает искать технологии рудоподготовки, основанные на комплексной информации о структуре, составе руд, свойствах раскрываемых минералов и адекватных моделях разрушения. В соответствии с динамикой S-кривой эволюции систем [2] активный переход к четвертой промышленной революции обусловлен стремительным ростом IT-индустрии. Интенсивное развитие сразу всех IT- сфер: программного обеспечения, вычислительных средств и интерфейсов, включая глобальный интерес к искусственному интеллекту и первые успехи в создании квантовых компьютеров, создали серьезные предпосылки цифровизации многих отраслей. О том, что предприятия, добывающие и перерабатывающие минеральное сырье, «созрели» до цифровых технологий свидетельствует Международный форум «Цифровизация в горной промышленности. Индустрия 4.0» (24-25 октября 2019г. в Техническом университете УГМК), на котором представители горнодобывающих и IT-компаний обсудили вопросы цифровизации отрасли. Таким образом, цифровизации управления рудоподготовкой становится важным звеном формализация объектов и процессов.

Обоснование формализации. Парадоксальная ситуация: отрасль, обеспечивающая редкоземельными, благородными и другими металлами развитие IT-индустрии, сталкивается с проблемами встраивания в новый технологический уклад. Более высокие темпы вхождения в новый цикл имеют отрасли, обладающие заделом в части моделирования и формализации процессов, например, нефтегазовый сектор и некоторые угольные предприятия. Несмотря на появление на ряде горно-обогатительных предприятий цифровых систем наблюдения и управления, для большинства производств, связанных с переработкой минерального сырья, этот процесс может оказаться длительным и сложным. Проблемы встраивания процессов добычи и переработки минерального сырья в новые технологии связаны с высокими требованиями к цифровизации в части моделирования и формализации. Переход на цифровое управление предполагает создание соответствующих моделей, которые, как правило, основаны на информации, получаемой в результате эмпирических исследований физики процессов и явлений. Моделирование систем начинается с формализации, т.е. с процесса выделения и перевода внутренней структуры объекта в определенную информационную структуру – форму, обладающую содержательной интерпретацией. Управление процессами рудоподготовки связано с формализацией факторов, определяющих связь качества раскрытия минералов со свойствами руд и параметрами нагружения. Наиболее легкими для цифровизации являются сравнительно простые (с точки зрения физики) процессы, описываемые моделью «черного ящика». К таким процессам можно отнести, например, крупное дробление в силу легко формализуемых параметров управления: содержание заданного класса крупности в готовом продукте, которое оперативно и достаточно просто оценивается современными системами распознавания образа.

Горные породы – сырье для добычи и производства металлов (черных, цветных редкоземельных, благородных и др.), относятся к природным образованиям с иерархичной структурой, сложным составом и большой вариацией параметров. Особенностью рассматриваемого объекта является размерный диапазон: от метров (стадия взрывной отбойки при формировании горной массы) до микрометров (стадии обогащения). Идеальной технологией получения тех или иных металлов (элементов) могла бы быть природоподобная технология обратная процессам минералообразования. Однако в настоящее время нет ни технологических, а главное, энергетических ресурсов для воспроизводства таких процессов, поэтому механический способ раскрытия минералов остается превалирующим для основной массы металлов. Технологии рациональной рудоподготовки, использующие принципы управляемого разрушения, призваны оптимизировать энергопотребление по всему переделу от взрывной отбойки до раскрытия и разделения минералов. Поскольку «управлять можно только числом», то формализация факторов, определяющих основные параметры управляемого разрушения, становится составной частью принципов рациональной рудоподготовки.

Огромное число факторов, определяющих добычу и переработку минерального сырья, предполагает их «сертификацию по извлекаемой ценности (технологическим свойствам)», целесообразность которой профессор Т.В. Башлыкова обосновывала на протяжении многих лет. Можно согласиться с автором, что «сертификация минерального сырья позволит не только выразить в цифрах степень рациональности и комплексности использования недр, но и обосновать пути повышения эффективности освоения конкретного месторождения в условиях системного анализа и сопоставления с другими горно-перерабатывающими производствами» [3]. В этом отношении «сертификацию свойств минерального и техногенного сырья по извлекаемой ценности» можно рассматривать как элемент формализации, поскольку сертификация закрепляет за объектом совокупность величин, характеризующих их связь с параметрами процессов последующей переработки. Представленные в настоящей работе положения во многом совпадают с инновационным подходом «к технологической оценке минерального сырья, его сертификации по извлекаемой ценности», который основан на концепции рационального и комплексного использования недр (полного извлечения всех ценных компонентов). Построение функции прогнозной «извлекаемой ценности» минерального сырья, как на стадии утверждения запасов, так и на «стадии освоения минерально-сырьевого объекта» предполагает построение множества моделей, характеризующих связи между свойствами объекта (состав, структура и др.) и всеми технологическими процессами, обеспечивающими переход минерального сырья в товарные продукты. Из трех факторов определяющих «извлекаемую ценность»: свойства, технология и цена товара, по крайней мере, два (свойства, цена) – подвержены значительным вариациям. В этой связи создание сквозной цифровой экономической модели всего процесса от добычи до товарного продукта также является актуальным.

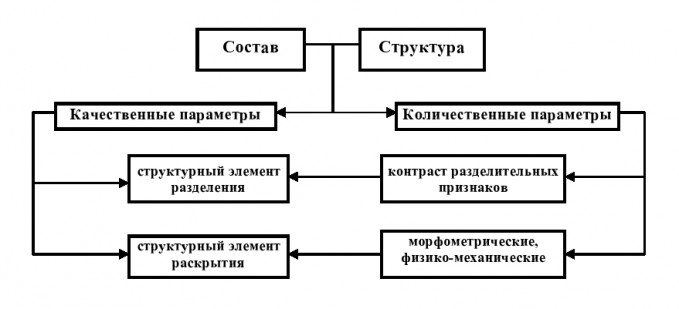

Схемы и процедуры формализации. В зависимости от области применения существуют различные определения понятия формализации. В настоящей работе под формализацией объектов понимается описание их свойств с помощью количественных или качественных характеристик для последующего представления в описании анализируемых процессов и систем. Формализация определяет не только параметры, но и стандартизацию методов их измерения. Формализация процессов – создание модели процесса, описывающей связь между исходными параметрами объекта и динамикой их изменений. В этом отношении цифровизация представляет собой последовательность шагов формализации объектов и процессов. Структура формализации, охватывающей основные факторы, определяющие эффективность процессов рудоподготовки, представлена на рис.1.

Объекты. Объектом формализации является минеральное сырье, поступающее на переработку с целью извлечения ценного металла (элемента). В настоящее время прогноз показателей обогащения основывается на показателях гранулометрического состава и морфометрических характеристик сырья [4]. В качестве объекта может быть: керн, технологическая проба, буровые шламы и т.п., позволяющие оценивать структуру, состав, свойства объекта и их вариацию по стадиям переработки. Одной из наиболее важных стадий рудоподготовки является раскрытие, которое определяется размером, формой вхождения и свойствами извлекаемых минералов.

Рисунок 1. Структура формализации объектов рудоподготовки.

К объектам формализации в схеме на рис.1 относятся также структурные элементы раскрытия и структурные элементы разделения, требующие идентификации на каждой стадии рудоподготовки [5]. Основой для такой идентификации являются индивидуальные признаки, связанные с совокупностью качественных и количественных характеристик состава, структуры и свойств перерабатываемой руды. В условиях большой вариации множества параметров, характеризующих свойства перерабатываемого минерального сырья особое внимание требует формализация параметров, в наибольшей степени влияющих на конечный результат.

Формализация состава осуществляется известными методами по отработанной методологии. Качественные методы включают описание входящих минералов, их идентификацию и принадлежность к известным структурным классификациям; количественные методы определяют содержание минералов, минеральных комплексов с извлекаемыми металлами. Современные средства анализа позволяют дать исчерпывающую информацию о составе руд и техногенных образований любой сложности.

Формализация структуры руд осуществляется в рамках стандартных подходов известными качественными и количественными методами; сложности связаны с чрезвычайно высоким многообразием, множеством уровней иерархий, большой вариации в разных масштабах и размерах. В рассматриваемом подходе оценка параметров структуры носит прикладной характер, т.е. отслеживаются преимущественно параметры структуры, влияющие на процессы разрушения и раскрытия минералов. Формализация одномерных (очертание границ минералов), двухмерных (поверхность раздела), трехмерных (расположение в пространстве минералов и минеральных комплексов) параметров предполагает идентификацию и количественную оценку. Особого внимания при количественных оценках характеристик структуры требует интерпретация цифровых анимаций 3D-структур (рентгеновская компьютерная томография), визуализирующих взаимное расположение минералов в пространстве.

Отнесем к первому уровню параметры, определяющие раскрытие минералов: тип срастания и свойства перерабатываемого материала. Свойства границ срастания и границ зерен в минералах относятся к наиболее сложным объектам формализации в силу практически полного отсутствия фундаментальных исследований в данной области. Речь идет не о минералогическом описании происхождения и генезиса подобных образований, а об исследованиях связи границ срастания с факторами разрушения и раскрытия. Многообразие структур срастания минералов предопределено их генезисом и не всегда минералогические характеристики способны оценить реакцию руд на внешнее воздействие. Очевидно, что для ответа на вопрос, как разрушать данную структуру и оптимальным путем обеспечить раскрытие извлекаемых минералов, одних стандартных минералогических характеристик недостаточно.

Формализация характеристик срастания минералов в рудах наиболее полно представлена в фундаментальной монографии П.Рамдора [6], в которой не только приведено описание срастаний (пусть и на качественном уровне), но и указано на необходимость обеспечения достоверности анализа, например, соблюдение процедуры безрельефного шлифования при подготовке образцов. Существующая классификация срастаний минералов (мирмекитовый, пойкилитовый, идиоморфный, субидиоморфный и др.) дает лишь качественное описание, пригодное для отнесения изучаемых структур к объектам со схожими признаками [6]. С другой стороны, морфометрический анализ не дает представления о составе и свойствах границ в контексте задачи селективного разрушения. Трудности формализации данного объекта заложены в его природе, поскольку поверхность представляет особое состояние твердого тела, атомы которой обладают специфическими свойствами, отличными от их свойств в объеме. В общем случае под поверхностью принято понимать несколько последних атомных слоев (порядка 10 Å), электронная структура которых отличается от электронной структуры объема, из-за обрыва химических связей, появления локализованных поверхностных электронных состояний и т.п. Структура поверхности срастания минералов с трудом поддается моделированию в силу неопределенности многих факторов, связанных с формированием связей отличных от объемных. Теоретические подходы рассматривают свойства границ срастания с позиций сопряжения решеток и возможности дислокаций выравнивать возникающие несоответствия. При малых значениях несоответствий предполагается «включение компенсационных механизмов, призванных согласовать несоответствие» на границе срастания, например, за счет деформации решеток, точечных и линейных дефектов. В более сложных срастаниях возможно образование промежуточных фаз, компенсирующих существенную разницу параметров кристаллических решеток. В классическом понимании термин «прочность новых структурных образований» на границе раздела минералов, вообще говоря, теряет физический смысл, поскольку нет методов ее прямого измерения, поэтому в работе [5] характеристика срастаний косвенно оценивается реакцией на контролируемое внешнее воздействие. Можно предположить, что слабая химическая связь реализуется, когда взаимодействие атомов через границу слабее, чем в каждом из сросшихся минералов. Сложно предположить появление сильной химической связи в структурах со столь различными параметрами кристаллической решетки как кварц (гексагональная решетка а,b=4,913Å, с=5,405Å) и самородное золото (кубическая гранецентрированная решетка а=4,078Å). Подобное срастание характеризуется появлением на границе раздела электростатического взаимодействия, обусловленного контактной разностью потенциалов из-за различий работы выхода электрона и появления поверхностных электронных состояний [5,7]. Другой тип границ – эпитаксиальные образования характеризуются близостью параметров кристаллической решетки и плоскостей срастания, например: кварц-полевые шпаты, рутил на гематите, галенит на сфалерите. Границы, представленные эпитаксиальными срастаниями, принято оценивать как прочные и их можно рассматривать как фактор торможения трещины при возникновении разрушения в одном из минералов.

К факторам формализации, влияющим на раскрытие минералов, относятся структурные параметры границ: удельная поверхность срастания минералов (Sab) и удельная поверхность границ зерен в поликристаллах (Saa, Sbb). Сложная геометрия поверхности срастания минералов предполагает использование дробной (фрактальной) размерности вместо топологической размерности при оценке границ. Технические возможности и программные средства анализаторов структуры, на которых выполнялись исследования границ срастания минералов в 70-80х годах прошлого столетия [7], не позволяли учесть фрактальную размерность при оценке стереологических характеристик руд. Более того, в прикладной минералогии фрактальную размерность начали применять лишь в конце ХХ и начале ХХI века, когда было показано, что этот параметр структуры оказывает влияние на раскрытие руд [8-10]. В прикладной минералогии обычно используется одномерная фрактальная размерность (для линейных структур, представленных контурами границ зерен в плоскости сечения образца). Для решения задач раскрытия необходимо использовать двухмерную и трехмерную фрактальную размерность, поэтому важность методологической работы по оценке параметров структуры с учетом данного параметра остается актуальной. При этом необходимо учитывать, что во множестве типов срастаний может существовать несколько фрактальных размерностей, даже в пределах одного срастания. Поскольку изображение, получаемое в результате сканирования плоского сечения объекта, является “кажущимся изображением”, видимая (на аншлифе, шлифе) поверхность срастания Sср может существенно отличаться от фактической поверхности Sф в силу неопределенности фактора шероховатости. К примеру, в работе [11] указанная неопределенность снимается учетом фрактальной размерности Df ( δ – масштаб измерения):

Sф = Sср δ2-Df

Компьютерная 3D анимации позволяет воспроизвести тип и размер структурного элемента раскрытия, однако эта информация является необходимой, но недостаточной для моделирования управляемого разрушения. Невозможно прогнозировать избирательное разрушение руды, не имея представления о распределении деформаций в разрушаемой структуре. Раскрытие минералов при механическом разрушении определяется распределением деформаций и силовых характеристик в руде, поэтому второй уровень параметров формализации (рис.1) связан со свойствами, определяющими реакцию материала на внешние воздействия. Важное обстоятельство: руда в процессах разрушения подвергается двум принципиально разным видам нагружения – динамическому и статическому. В первом случае – взрывная отбойка для получения горной массы представляет собой объемное деформирование с элементами волнового воздействия, во втором – это преимущественно локальное, контактное нагружение в дробилках и мельницах. Скорость нагружения в этих устройствах, как правило, низка, поэтому деформация в нагружаемом объеме успевает приходить в статическое равновесие. Поэтому все виды нагружения руды можно рассматривать как статические (квазистатические), не принимая во внимание волновые эффекты, присущие только взрывному и высокоскоростному воздействию.

Нерегулярная и невоспроизводимая структура руд вызывает наибольшую трудность формализации параметров, отвечающих за количественную оценку факторов нагружения и распределения деформаций в горных породах. Задачу затрудняет отсутствие системных исследований связи структуры, свойств, параметров деформирования с характеристики разрушения и раскрытия. Исследования в этой области, начатые в 70х годах прошлого столетия, в основном были связаны с созданием системного подхода и методологии исследования границ срастания с позиций физики твердого тела. Несмотря на то, что значительные усилия были направлены на разработку и изготовление приборной базы, выполненный комплекс исследований позволил выявить связь характеристик границ срастания, структуры руд и условий нагружения с технологическими показателями раскрытия минералов [5,7]. Попытки формализовать параметры, характеризующие «прочность границ срастания», предпринятые в некоторых современных исследованиях, сложно признать удачными, поскольку механистическое перенесение терминологии одних наук (например, в материаловедении) не всегда адекватно в применении к иным моделям [12,13]. Так, в работе [12] в качестве оценочного фактора принят показатель «прочность границ срастания», который физически не может быть измерен. В этих условиях сопоставление характеристик прочности сростков с величиной, не имеющей физического значения, делает эту процедуру бессмысленной, как и рассуждения о благоприятных или неблагоприятных ситуациях для раскрытия минералов. Еще сложнее идентифицировать физический смысл понятия «прочность на сжатие» границ срастания в отсутствии метода его определения [12]. Как уже было отмечено, не все параметры классической механики однородных сред применимы для анализа раскрытия минералов при разрушении руд. Так, при анализе напряженно-деформированного состояния руд необходимо осмотрительно применять такой параметр как напряжение (плотность сил), поскольку для его определения необходимо точное знание величины силы и площади ее действия. В общем случае подобные «классические» параметры из области сопротивления материалов не имеют перспективы практического применения для анализа границ срастания минералов. Непосредственно измерить прочность (как предельное напряжение) на границе срастания не представляется возможным, ее можно оценить лишь косвенно (например, путем расчета при точном знании силовых характеристик, деформации и площади их действия). Отсутствие возможности измерения любой из указанных величин заставляет рассматривать результаты как условные и оценочные.

То же относится к макроскопическому напряжению (деформации) – усредненной величине, которая не позволяет судить о распределении деформаций среди минералов. При анализе процессов раскрытия важна реакция каждого минерала (зерна) на внешнюю деформацию разрушаемого объема, поскольку величина и распределение деформаций в горных породах определяется внутренними связями между минералами. Даже в однородном сферическом включении, находящемся в среде окружающих зерен, деформации будут неоднородными из-за взаимодействия с зернами с разной упругостью. Аналогичная ситуация возможна для включения одного минерала в поликристалле другого: взаимодействие зерен в поликристалле приводит к неоднородным деформациям в силу анизотропии свойств зерен с различной и случайной кристаллографической ориентацией.

Выбор параметров деформирования невозможен без понимания реакции разрушаемого объекта на различные виды нагружения. Распределение деформации при нагружении структурно-неоднородной среды формирует структура и градиент упругих свойств компонентов (в данном случае минералы в руде). Внешнее силовое воздействия обеспечивает передачу сил за счет деформации, распространяющейся от одной точки к другой. В местах локального сжатия (контактной зоны приложения усилия) формируется наибольшая интенсивность деформаций. Высокая вариация параметров структуры и неопределенность прочностных характеристик в зонах контакта существенно осложняют поиск моделей раскрытия. Указанные обстоятельства приводят к тому, что деформации, инициирующие разрушение куска руды при взаимодействии с нагружающим устройством, каждый раз разные и не воспроизводятся в разрушаемых объектах, особенно, разной крупности. Роль концентрации напряжений между минеральными компонентами и на границах их срастания увеличивается по мере снижения размеров куска. По этой причине некорректно сопоставлять прочность, модуль упругости и аналогичные параметры, полученные на объектах разного масштаба, поскольку напряженно-деформированное состояние в неоднородных средах зависит от структурных характеристик, вариация которых зависит от размеров объекта. Распределение деформаций при нагружении куска руды размером в несколько сантиметров отличается от таковых в куске в несколько миллиметров, не просто в десять раз, а практически кардинально. Без информации о прочностных характеристиках невозможно управлять процессами раскрытия на разных стадиях рудоподготовки. В этом отношении моделирование одноосного нагружения однородного материала не адекватно реальному состоянию нагружения и разрушения руд, поэтому такие модели практически невозможно использовать для прогнозирования раскрытия минералов в условиях деформирования разнородных сред.

Из изложенного следует, что для управляемого раскрытия – освобождения минералов в их естественной крупности при минимальных затратах энергии, необходим комплекс параметров (в дополнение к структурным характеристикам): приложенное усилие (сила), деформация, модуль упругости, индикаторы трещинообразования – параметры акустической эмиссии, энергия упругих и пластических деформаций, энергия разрушения. При этом важно, чтобы все указанные параметры могли быть измерены на любых фракциях руд (учитывая, что чем больше размер, тем больше вариация измеряемых величин). Оцениваемые статистики (математическое ожидание, дисперсия, вариация и т.п.) также имеют информационное значение для характеристики руд. К сказанному следует добавить требование оценки спектра усилий (деформаций), действующих в разрушаемом устройстве на раскрываемый объект. Экспериментальное измерение указанных параметров, выполненное на множестве минералов, показало их эффективность при анализе разрушения различных руд. Комплексный подход позволил оценить упругие характеристики, энергию упругих и пластических деформаций, фиксировать усилие появления трещины в минерале, а по кинетике интенсивности акустической эмиссии определить трещиностойкость в процессе микроидентирования [5,7]. Исследования, выполненные спустя 30-40 лет [14], подтвердили важность метода микроидентирования для формализации упругих свойств минералов. Этот метод является, пожалуй, единственным, который на уровне отдельных минералов дает информацию о величинах, влияющих на распределение деформаций в руде. Метод микроидентирования позволяет определить коэффициент жесткости k=F/Δl , связанный с работой внешних сил F и энергией упругих деформаций Ау выражением:

Ау = F2 /2k (1)

Жесткость k как мера сопротивления деформированию (Δl), определяется внутренними силами, вызванными реакцией на внешнюю нагрузку. Прежде чем говорить о формализации параметра жесткости, необходимо сделать ряд пояснений, касающихся адекватности применения терминологии и определений. В сопротивлении материалов используется понятие жесткость, которое в отличие от модуля упругости не является характеристикой материала, а связано с характеристикой конструкции, объекта (например, пружины) или образца. В общем случае коэффициент жесткости определяется из прямого эксперимента при деформировании объекта в результате приложенной нагрузки. Однако, когда указанный параметр является характеристикой материала, его применение оказывается более информативным при анализе распределения деформации среди минералов. Показатель жесткости поддается прямому измерению в отличие от показателя напряжение, который, как уже отмечено, невозможно измерить в минеральных зернах при деформировании руды. Так, в методе микроидентирования измеряется контактная жесткость kк =ΔFp/Δl (на участке разгружения кривой микровдавливания), которая, используется для расчета модуля упругости (Юнга) материала [15]. Для того, чтобы различать физический смысл показателя жесткости (как характеристики конструкций и устройств в сопротивлении материалов), введем понятие модуля жесткости, характеризующего сопротивление материала деформированию. Модуль жесткости определяется на линейном участке нагружения кривой микровдавливания kн= ΔFн/Δl и по методу измерения является характеристикой материала. Принимая во внимание, что модуль жесткости на кривой нагружения kн можно экспериментально определить в любом минерале (в том числе и в автоматическом режиме по наклону кривой), его можно интерпретировать как информационный параметр, характеризующий свойство минерала.

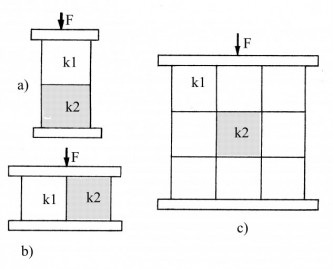

Применение указанного параметра рассмотрим на элементарных моделях срастания, содержащих минералы с различными значениями модуля жесткости (рис.2). Простейшие элементарные модели срастания минералов (рис.2, a;b) позволяют оценить наиболее типичные состояния деформирования, а также определить структуру деформирования в более сложных образованиях (рис.2, c), сформированных их подобных элементарных «кирпичиков». Кроме того, они позволяют разработать подход к трехмерному моделированию деформации и разрушения структурно-неоднородных материалов с явным учетом внутренних границ раздела.

Рисунок 2. Схемы нагружения срастаний минералов с разным модулем жесткости

Случай с k1=k2 в данных примерах не рассматривается, поскольку в этом случае элементы структуры выполняют функцию передачи нагрузки и не создают градиента деформации. Предложенные элементы позволяют показать, что комплекс из минералов с k1 ≠k2 по-разному будет реагировать на условиях нагружения: последовательное (рис.2,a) и параллельное (рис.2,b). При последовательном (рис.2,a) нагружении элементов структуры с k1 ≠k2 деформации одного элемента зависит от модуля жесткости другого; в случае k1 >k2 величина деформаций в элементе с меньшим модулем жесткости (k2) может быстрее достичь критической величины, чем в первом элементе. Для параллельного нагружения (рис.2,b) характерно появление градиента упругой реакции в элементах с разными модулями жесткости. Например, при одинаковой величине деформации упругая реакция в элементе с k1 >k2 может раньше достичь критического значения для разрушения элемента k1, чем в элементе k2 (в зависимости от соотношения трещиностойкости обоих элементов). Подобное представление сравнительно простых элементов срастаний дает возможность анализировать деформационное состояния нагружаемой руды в любых структурах срастания, например, по типу пойкилитовых (рис.2,c) (включение одного минерала в другом как в матрице). Характер разрушения структур, подобных пойкилитовым, зависит от комбинации сочетания соотношения упругих характеристик и трещиностойкости минералов матрицы и минералов включений. Вследствие различия модуля жесткости матрицы и включения в рассмотренных структурах возможно появление градиента деформаций на границе срастаний. В пластичной матрице с k1<k2, (рис.2,c) вся деформация передается включению, в результате чего на границе раздела может возникнуть концентрация напряжения, способствующая микроразрушению. Динамика и характер разрушения определяется режимом нагружения, который определяется соотношением жесткости нагружаемого устройства и разрушаемого объекта. Контролируемый или жесткий режим нагружения характеризуется малой упругой энергией, накопленной нагружающим устройством (формула1), что позволяет передавать образцу к моменту разрушения куска руды ровно столько упругой энергии, сколько необходимо для продолжения контролируемой фрагментации. В мягком или неуправляемом режиме нагружения упругая энергия, накопленная в нагружающем устройстве, значительно превосходит упругую энергию разрушаемого тела. В этом случае начавшаяся потеря несущей способности объекта переходит в динамичный режим разрушения с образованием множества дочерних фрагментов и измельченных продуктов. Таким образом, третья группа факторов формализации связана с параметрами систем нагружения и деформирования на разных стадиях рудоподготовки: жестокое, мягкое; локальное, объемное; однократное, циклическое, вибрационное и др.

Итак, в итоге рассмотрения создан информационный блок, представленный совокупностью формализованных параметров, определяющих раскрытие минералов: состав, структура, свойства объекта. Указанные параметры позволяют идентифицировать в каждом цикле переработки руд (рис.1.1,[5]) структурный элемент раскрытия и структурный элемент разделения. Формализация объектов рудоподготовки позволяет использовать их для формализации процессов, отличающихся многофакторностью и сложными связями с параметрами руд. Основная задача формализации процессов – построение моделей, описывающих взаимоотношение свойств объекта, технологических параметров процесса с показателями конечного результата. Предполагается, что адекватность и сходимость модели обеспечивается качеством информации об исходных параметрах, точностью отражения связи входных величин и контролируемых выходных характеристик процесса.

Формализация процессов представлена на примерах некоторых стадий рудоподготовки. В процессе буровых работ образуются шламы, которые позволяют исследовать связь между характеристиками руд, параметрами взрывных работ и показателями обогащения. Корреляционная связь между удельными энергетическими характеристиками шарошечного бурения и параметрами взрывного разрушения горных пород [16], послужила основанием для исследований связи между показателями буримости и взрываемости пород со структурными характеристиками руд и показателями их обогащения. Исследования проводились на буровых шламах титаномагнетитовых руд Гусевогорского месторождения с известными показателями буримости (энергоёмкость бурения 1м скважины диаметром 250мм, кВт/ч) по каждой скважине детальной и эксплуатационной разведки. Классификация горных пород по критериям буримости и взрываемости (удельный расход ВВ, кг/м3), отражающая текстурную и структурную неоднородность горных пород, используется при планировании буровзрывных работ, составлении технологических карт месторождения (технологическое картирование). Информационный массив для построения регрессионных моделей включал количественные характеристики структуры разновидностей руд: содержание плагиоклаза, клинопироксена, амфибола (γпл, γкл, γам ), средний размер зерен этих минералов (dпл, dкл, dам ), массовую долю рудного минерала (α), периметр рудных минералов (Р),средний размер рудных минералов (dм), удельную поверхность срастания (S). Параметры буримости: ρ-объединенный показатель динамической прочности и абразивности, σсж – прочность на сжатие, ω – удельная энергоемкость бурения, fкр – показатель крепости. Показатели обогатимости: β – массовая доля железа в продуктах магнитной сепарации, степень обогащения (К=β/α) и ε – извлечение. О вариации параметров руд можно судить по диапазону изменения структурных характеристик в табл. 1.

Таблица 1. Вариация структурных характеристик буровых шламов из 60 скважин Гусевогорского месторождения

| Структурные характеристики | Диапазон значений |

| Содержание титаномагнетита, % |

3,0÷32,5 |

| Средний размер зерна титаномагнетита, мм |

0,2÷4,4 |

| Удельная поверхность срастания, мм2/мм3 |

41÷280 |

| Содержание клинопироксена, % |

5,0÷91,0 |

| Средний размер зерна клинопироксена, мм |

0,4÷6,5 |

| Содержание амфибола, % |

1,0÷99,0 |

| Средний размер зерна амфибола, мм |

0,3÷4,1 |

| Содержание плагиоклаза, % |

1,0÷98,0 |

| Средний размер зерна плагиоклаза, мм |

0,3÷6,5 |

Высокая парная корреляции между параметрами обогащения и структурными характеристиками руд позволяет использовать указанные характеристики для построения модели прогнозирования показателей обогащения (табл.2). Установлено, что увеличение содержания клинопироксена отрицательно влияет на обогащение, но положительно на извлечение рудного минерала в магнитный продукт; влияние плагиоклаза – противоположно.

Таблица 2. Коэффициенты парной корреляции параметров структуры и характеристик обогащения в исходных продуктах разной крупности

| Крупность, мм |

-1+0,5 |

-0,5+0 |

-0,074+0 |

|||||

| Параметры структуры |

αкл |

αпл |

Sтм |

αкл |

αпл |

Sтм |

αкл |

αпл |

|

коэффициенты парной корреляции |

||||||||

| К=βтм/αтм | -0,89 | 0,93 | 0,77 |

-0,87 |

0,96 |

0,71 |

-0,76 |

0,86 |

| ε (извлечение) |

0,82 |

-0,83 |

-0,84 |

0,7 |

-0,84 |

|||

Таким образом, качество раскрытия, выход концентрата и содержание железа определяется взаимным влиянием этой тройки структурных характеристик. Важный результат исследований – выявление связи между структурными, характеристиками обогащения разновидностей руд и их показателями буримости: коэффициенты парной корреляции между энергоемкостью бурения и содержанием плагиоклаза 0,86, а между содержанием клинопироксена -0,84, т.е. увеличение содержания клинопирксена в породе снижает энергопотребление при бурении. Зависимость крепости fкр – интегрального показателя буримости – взрываемости руд от структурных характеристик имеет следующий вид:

fкр = 8,9 – 0,06 αкл + 0,49 dкл – 0,07 αам - 0,05 αтм

Информация о связи горно-геологических параметров с показателями буримости- взрываемости может найти применение при использовании буровых установок, оснащенных интеллектуальным программным обеспечением TCAD+ и iSURE. Внедрение таких буровых установок на подземном руднике Учалинского ГОКа позволит накопить опыт применения рассматриваемых моделей и расширить сферу применения информации о характеристиках буровых шламах.

Пример другой модели описывает связь между структурными характеристиками, свойствами и показателями обогащения руд, перерабатываемых на Соколовско-Сарбайском горно-обогатительном производственном объединении. Разновидности руд представлены буровыми шламами (более 100 проб по четырем месторождениям), по которым на предприятии составлялся план-график добычи, и осуществлялось шихтование технологических сортов руд. Обработка полученного массива результатов осуществлялась методами многомерного статистического анализа, в частности, методом главных компонент. Выявлено, что различие измельчаемости и раскрываемости разновидностей руд обусловлено разным соотношением упругих и прочностных свойств раскрываемых минералов. Установлено, что существенную роль в раскрытии магнетита при измельчении классов крупности -2÷0 мм играет удельная поверхность срастания магнетита (диапазон изменений 8,8÷29,6 мм2/мм3). Метод главных компонент позволил выделить из 14 переменных, характеризующих технологические свойства разновидностей, три независимые обобщенные переменные, характеризующие качество концентрата, массовую долю серы в руде и измельчаемость руды. Полученная статистическая модель показала, что многомерный массив экспериментальных данных, характеризующих разрушение и обогащение, описывается тремя независимыми обобщенными переменными, которые характеризуют «прочность», «обогатимость» и «раскрываемость» разновидностей руд, поступающих на переработку [5].

Примеры формализации процессов рудоподготовки показали, что статистические модели (метод главных компонент и множественный регрессионный анализ) позволяют установить связь прочностных свойств, раскрываемость и обогатимость с обобщенными технологическими свойствами руд; описать связь между параметрами буримости – взрываемости и физико-механическими, структурными характеристиками и обогатимостью разновидностей руд.

Выводы. Представленные результаты показали принципиальную возможность создания необходимых элементов системы цифровизации управления рудоподготовкой. Вопрос в том, каким образом на постоянной основе можно решать эти задачи для всех типов руд, для любых технологий рудоподготовки. Одним из решений является создание многопрофильной межотраслевой научно-технологической платформы (условно – Центр). Методологической основой Центра могла бы стать цифровая технологическая минералогия, которая на базе комплекса современного оборудования (система автоматизированной минералогии, ТЕМ – микроскопия, SEM-микроскопия, растровая тунельная микроскопия-STM, атомно- силовая микроскопия – AFM, программный пакет для проведения цифрового анализа горных пород PerGeos, НаноСкан-4D, комплекс оборудования для натурного моделирования всех процессов обогащения и др.), способна по единым стандартам решать весь комплекс задач по идентификации и описанию минерального сырья. В современном представлении цифровая технологическая минералогия – межотраслевое научно-практическое направление (дисциплина), которое включает в себя количественную минералогию, физику твердого тела, физику горных пород и процессов, разработку технологий переработки минерального сырья.

Некоторые задачи центра:

- Центр обеспечивает комплексной информацией о свойствах минерально-сырьевой базы для оценки запасов, для разработки технологий добычи, переработки и получения товарных продуктов. Центр проводит комплексные исследования свойств минерального сырья для всех предприятий, занимающихся переработкой минерального сырья (от разведки до получения товарного продукта), а также для геологических служб при оценке и утверждении запасов. Центр выполняет работы и для зарубежных заказчиков.

- Центр, обладая всем комплексом характеристик минерального сырья, разрабатывает варианты технологий переработки: теоретический (предполагающий комплексное освоение недр) и проектный вариант (опирающийся на действующие технологии и оборудование). Центр ведет мониторинг и сопровождение технологических процессов на договорной основе с предприятиями по добыче и переработки минерального сырья.

- Центр непосредственно либо на филиальной основе осуществляет проектирование предприятий и технологий всех стадий переработки (эксплуатационной разведки, добычи и переработки ), тем более, что современное проектирование ведется в цифровом виде по стандартным программам.

- На Центр возлагается научно-методологическая работа и подготовка кадров, координация и связь с НИИ и учебными заведениями. Центр распределяет гранды, заключает договоры на проведение исследований с НИИ, ВУЗ.

- Центр создает научные подразделения по разработке новых технологий добычи и переработки минерального и техногенного сырья, формирует задание на разработку нового оборудования.

Создание Центра открывает перспективы для возрождения институтов УрО РАН (обеспечение целевыми заданиями на решение прикладных задач), для целевой подготовка инженеров, специалистов в действующих ВУЗ.

По географическому расположению Центра: с точки зрения коммуникаций, логистики и приближенности к местам добычи и переработки наилучшее место – это Урал (Екатеринбург). Предпосылки – множество готовых структур для создания указанной платформы: новая коммерческая образовательная структура НЧОУ ВО «Технический университет УГМК», Уральский государственный горный университет, Уральский федеральный университет, система институтов УрО РАН, имеющих прямое отношение к переработке минерального сырья: Институт горного дела, Институт металлургии, Институт геофизики, Институт геологии и геохимии, а также Институт машиноведения, Институт электрофизики; крупнейшие в России компании: УГМК, ЕВРАЗ, Русская медная компания, ВСМПО-Ависма, Ураласбест, Южуралзолото и др., в ведении которых десятки добывающих и перерабатывающих предприятий.

По форме организации – Центр создается как государственно-частное предприятие с блокирующим пакетом у государства, поскольку значительная часть геологической информации о минеральных ресурсах носит закрытый характер и охраняется законами о Гостайне. Создание подобных структур – эта тема специального бизнес-проекта, в котором прописаны цели бизнеса, научные, образовательные и практические задачи, инициаторы проекта и источники финансирования, включая оснащение современным оборудованием. Сложность и комплексный характер решаемых задач, высокая стоимость наукоемкой экспериментальной базы предполагает концентрацию в едином Центре современных инструментальных и программных средств, специалистов по всем отраслям технологий добычи и переработки недр. Уникальность Центра в его принципиально ином подходе к организации работ по недропользованию, когда «в одних руках» сосредоточен весь комплекс научно-технологических сил, направленный на решение проблем эффективной переработки минерального сырья.

Библиографический список

- Ревнивцев В.И., Азбель Е.И., Баранов Е.Г., Изиотко В.М., Крапивский Е.И., Кротков М.И., Леман Е.П., Петров А.С. Подготовка минерального сырья к обогащению. М.: Недра.1987. 307 с.

- Zartha W. S – Curve analysis and technology life cycle //Espacios. 2016. v.37. №7, Р.1-19.

- Башлыкова Т.В. Сертификация минерального сырья по технологическим свойствам в решении системных задач повышения качества жизни //Качество и жизнь 2017. №1 С.17-26.

- Пирогов Б.И. Системное минералого-технологическое исследование руд в связи с их обгащением //Геология и методика поисков и разведки месторождений. 2019. № 2. С. 41–50.

- Хопунов Э.А. Основы дезинтеграции руд и техногенных материалов. М.: РУСАЙНС. 2016.474с.

- Рамдор П. Рудные минералы и их срастания М.: ИЛ. 1962. 1136 с.

- Хопунов Э.А. Разработка методологических основ исследования селективного разрушения руд и раскрытия минералов. Дис. д-ра техн. наук: 05.15.08.-Санкт-Петербург. Механобр.1991. 455 с.

- Петров Д.А., Гульбин Ю.Л Использование фрактального анализа для характеристики структуры и технологических свойств медно-цинково-колчеданных руд Александрийского месторождения // Обогащение руд, 2005, № 2. С. 18-21.

- Котова Е.Л. Сравнительный анализ строения кварцевых агрегатов разного генезиса// Записки Горного института Санкт-Петербург. 2012 Т.195. С.45-48.

- Марин Ю.Б, Гульбин Ю.Л., Ильченко В.О., Петров Д.А., Савичев А.А., Смоленский В.В. Анализ изменчивости вещественного состава и морфометрических особенностей руд с целью прогнозирования технологических свойств минерального сырья и понижения потерь полезных компонентов //Записки Горного института. 2004.Т.158 С.29-32.

- Торхов Н.А., Божков В.Г., Ивонин И.В., Новиков В.А. Определение фрактальной размерности поверхности эпитаксиального n-GaAs в локальном пределе //Физика и техника полупроводников.2009. №1. С38-47.

- Смоляков А.Р. Границы срастания минералов //Горный информационно-аналитический бюллетень. 2007. №11. С.346-353.

- Кондратьев С.А., Котова О.Б., Ростовцев В.И. Межзерновые границы в процессах подготовки и обогащения труднообогатимого минерального и техногенного сырья: квантово-механические представления. //Изв. Коми НЦ УрО РАН. 2010. № 4. С.53-58.

- А.И. Тюрин, С.Д. Викторов , А.Н. Кочанов, А.В. Шуклинов , Т.С. Пирожкова, И.А. Шуварин, А.А. Самодуров. Исследование прочностных свойств отдельных фаз и межфазных границ сложных многофазных материалов на примере горных пород // Вестник Тамбовского университета. 2016. Т. 21. вып. 3. Физика. С. 1368-1374.

- Усеинов А.С., Кравчук К.С., Гоголинский К.В. Измерение твердости. Контроль формы наконечника // Наноиндустрия 2013 №2. С.38-47.

- Тангаев И.А. Буримость и взрываемость горных пород. М.: Недра, 1987.186 с.