На сегодняшний день брикетирование угольной мелочи является актуальной так как, основным видом топлива как для действующих тепловых электростанций так и для народного потребления являются бурые угли, доля которых в топливопотреблении составляет около 67 %. При выемке, обогащении и транспортировке ископаемых углей в районы потребления, образуется значительное количество тонких классов. Большая часть мелкодисперных углей выдувается, просыпается и теряется из вагонов при транспортировке. [1].

Сушка угольной мелочи производилось в сушильном шкафу соответственно с ГОСТ. Также нужные для нас приборы как тара, весы и образцы угольной мелочи. В технологической линии получение брикетов сушка является одним из основных критериев для получение по механическим свойствам прочные брикеты.

После сушки образцы подвергли измельчению. Измельчение проводилось из всех возможных на вибрационно шаровой мельнице марки ММ-3017. Продолжительность измельчение составил от 5 до 20 минут. Размер полученных образцов 5-8 мкм.

Крупность и гранулометрический состав компонентов угольных брикетов. При уменьшение крупности угольной мелочи увеличивается поверхность частиц, то есть тем же самым возрастает сила сцепления. Также измельчение образцов способствует более плотной укладке частиц.

После измельчение вибрацинно шаровой мельнице, на метариале угольных проб провели седиментационный анализ для определение масс частиц образцов по размером. Седиментационный анализ применяется для определения размеров частиц.

Исследование проводилось на фотоседиментометре ФСХ-6К. Фотоседиментометр ФСХ-6К – использует классический наиболее прямой из известных автоматизированных методов измерения гранулометрического состава.

Использование при исследовании седиментационного анализа дает нам полную информацию о гранулометрическом составе исходных проб угольной мелочи, то есть о распределение масс частиц по размерам.

После сушки и измельчение угольной мелочи следующий этап по технологически линие прессование. Прессование (брикетирование) образцов в лабораторных условиях проводилась на гидропрессе 50.

а) б)

Рисунок 5- а) Общий вид гидропресса 50; б ) Нарезной вид гидропресса 50

Образцы прессовались в течение 40 мин, 6 мин пресс машина нагревалось до определенной температуры в нашем случае до 190˚С. Давление прессование 270 бар диаметр полученных образцов 30 мм.

Также следует отметить что образцы так и в целом исследование проводилось методом планирование эксперимента. Следовательно по нашему планированию образцы расположены по чередности 4 образца где состав шихты образцов (жидкое стекло, глина и уголь ) варьировалось от 5 до 10%.

Полученные брикеты соотвествуют условиям технологии получение угольных брикетов. Диаметр 30 мм, высота 20мм, вес 18 гр.

Заключающий этапом является испытание образцов, то есть проверка наших образцов на прочность при сжатие. Механическая прочность на сжатие по ГОСТ 8905-82 проводилось также в лабораторных условиях на гидравлическим прессе марки 2 ПГ-10. Обработка результатов испытания следующие:

С Перва расчитыаем общию площадь брикета S=![]()

![]() /4

/4

Затем для каждого испытание по отдельности рассчитываем ![]()

![]() =Рmax/S*1.2, где

=Рmax/S*1.2, где

S- общая площадь брикета, Рmax-средняя арифметическая максимаьно разрушившегося брикета кг/см2;

Полученные механические прочности брикетов:

1) ![]()

![]()

2) ![]()

![]()

3) ![]()

![]()

4) ![]()

![]()

Таблица 1- Количественные показатели прочности по последовательности опытов

| Число опытов | 1 | 2 | 3 | 4 |

| Предел прочности, МПа |

Одним из основных критериев к топливным угольным брикетам явлется максимальное обеспечение прочности при транспортировке готовой продукций до склада либо до потребителя. Полученные механические показатели брикетов удовлетворяют требования ГОСТ 7299-84 не менее 5 МПА.

Теперь переходим к статистической обработке результатов, так как у нас есть все необходимые данные для обработки и статистического анализа результатов эксперимента.

Таблица 2- Карта проведения эксперимента

| Номер опыта |

Матрица планирования

|

Х1Х2

|

Выход Gсж, МПА

|

|||

|

Х1

|

Х2

|

yu1

|

yu2

|

|

||

|

1

|

-1

|

-1

|

+1

|

11,7

|

12,1

|

11,9

|

|

2

|

+1

|

-1

|

-1

|

8,2

|

8,4

|

8,3

|

|

3

|

-1

|

+1

|

-1

|

4,9

|

5,2

|

5,1

|

|

4

|

+1

|

+1

|

+1

|

12,5

|

11,9

|

12,2

|

1. Рассчитываем построчные средние :![]()

![]() =

=![]()

![]()

![]()

![]() - число повторных опытов

- число повторных опытов

y1=![]()

![]()

y2=![]()

![]()

y3=![]()

![]()

y4=![]()

![]() .

.

2. Определяем построчные дисперсии : ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

3. проверяем воспроизводимость опытов по критерию Кохрена

![]()

![]() ,

,

где ![]()

![]() максимальная из построчных дисперсий.

максимальная из построчных дисперсий.

4. Проверяем значимость коэффициентов регрессии: ![]()

![]()

Определяем дисперсию и среднюю квадратическую ошибку коэффициентов регрессии ![]()

![]() . Находим значение доверительного интервала для коэффициентов регрессии. В нашем случае

. Находим значение доверительного интервала для коэффициентов регрессии. В нашем случае ![]()

![]() значение критерия Стьюдента t=2,78. Значение доверительного интервала

значение критерия Стьюдента t=2,78. Значение доверительного интервала![]()

![]() Таким образом оканчательное уравнение регрессии:

Таким образом оканчательное уравнение регрессии:

5. Проверяем адекватность полученные модели, то есть насколько хорошо полученное уравнение описывает результаты эксперимента в исследуемой области. Для этого часто применяют критерий Фишера F![]()

![]() ,

,

Вычисляем значение критерия Фишера:

F=![]()

![]()

![]()

![]() ;

;

![]()

![]() .

.

F![]()

![]() . то есть имеются основания сделать вывод об адекватности полученной модели [2].

. то есть имеются основания сделать вывод об адекватности полученной модели [2].

Таблица 3-Результаты крутого восхождения

|

Наименование

|

Факторы

|

Результаты ПФЭ 23

|

|||

|

Х1

|

Х2

|

опыт

|

ПО

|

||

|

Нулевой уровень,Xj0

|

1,35

|

1,35

|

1

|

-

|

|

|

Интервал варьирования, ∆Xj

|

0,45

|

0,45

|

|||

|

Расчет

|

2

|

-

|

|||

|

Bj коэффициент

|

0,875

|

-0,725

|

|||

|

Произведение (bj*∆Xj)

|

0,394

|

-0,326

|

3

|

-

|

|

|

Шаг ha при изменении базового фактора X2 на 5

|

0,4

|

-0,339

|

|||

|

4

|

-

|

||||

|

Округление шага

варьирования |

0,4

|

-0,35

|

|||

|

Опыты

|

Крутое восхождение

|

Параметр оптимизации

|

|||

|

|

уi

|

||||

|

5

|

1,39

|

1

|

9,508

|

-

|

|

|

6

|

1,79

|

0,65

|

7,317

|

-

|

|

|

7

|

2,19

|

0,3

|

1,074

|

-

|

|

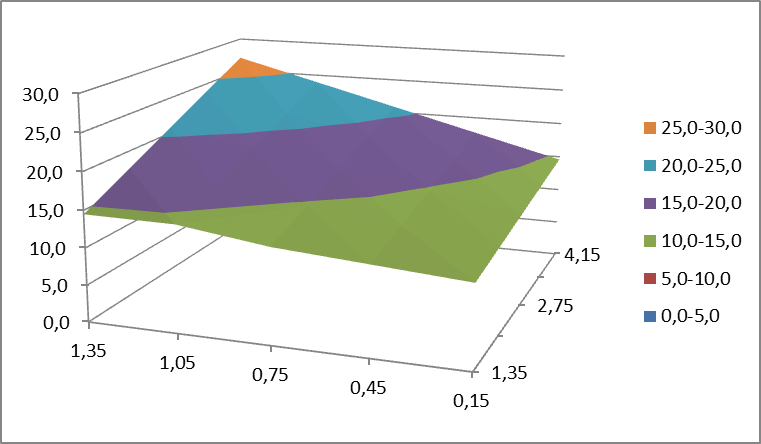

Крутое восхождение оказалось эффективным. Успех крутого восхождения зависит от характера поверхности отклика, а также во многом определяется соотношением численных значений коэффициентов регрессии [3].

В заключение были определены основные качественные показатели (прочность на сжатие) и оптимальные условия получение качественных брикетов. Отметим что опыты были проведены методом планирования, что не мало важно при проведение эксперимента. Также проводилось обработка результатов данных методом крутого восхождения, что доказывает об адекватности полученной модели. На основе полученной модели были проведены мысленные опыты, с помощью чего нашли точку оптимума.

Дальнейшие исследования будут направлены на испытание зольности и теплотворности полученных образцов. Также планируется провести структурный анализ.

Библиографический список

- Елишевич А.Т. Брикетирование угля со связующими. М., Недра,1972, 3c.

- Цымбал В.П., Математическое моделирование металлургических процессов . М., 1986,88-93.

- Талмазан В.А. Планирование эксперимента .Алма Ата., 1993.16с.