Актуальность

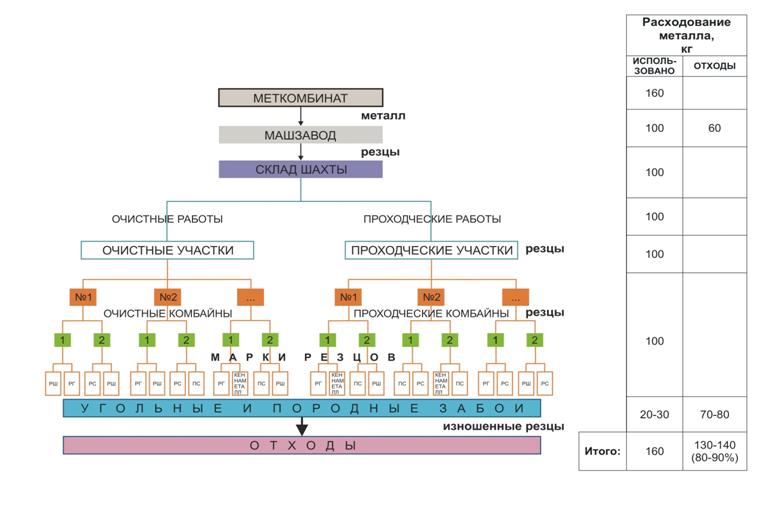

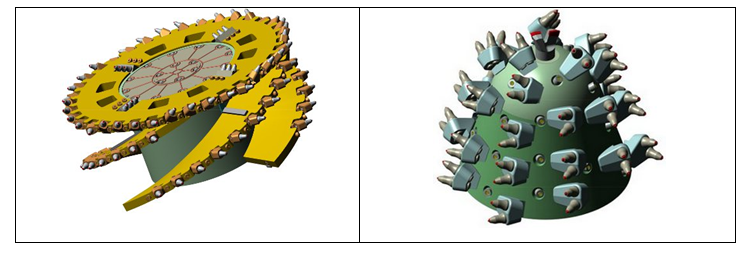

Горно-режущий инструмент для шахт в настоящее время представлен, главным образом, тангенциальными поворотными резцами, используемыми на проходческих и очистных комбайнах для разрушения нетронутого породного массива и превращения его в поток отдельностей на земную поверхность (рис.1).

Рисунок 1 – Исполнительные органы очистного (слева) и проходческого (справа) комбайнов, оснащенные резцами

Рисунок 1 – Исполнительные органы очистного (слева) и проходческого (справа) комбайнов, оснащенные резцами

В процессе использования резцы изнашиваются и заменяются новыми. Скорость износа определяется соотношением прочности металла и породного массива. Одна шахта годовой мощностью 6-7 млн. т потребляет 15-20 тысяч резцов за год, расходуя на их приобретение 5-8 млн. руб. В 2013 году в Российской Федерации было добыто 352 млн.т угля, из них подземным способом 101 млн.т [ 1]. Около 80 % подземной угледобычи России производится в Кузбассе. Ежегодно в шахты Кузбасса спускается порядка 200-250 тысяч резцов. Основными производителями и поставщиками резцов в шахты России являются машиностроительные заводы городов Новокузнецка, Юрги, Копейска, а также зарубежные фирмы-изготовители: Kennametal, Sandnik, Betek [ 2-6].

На рис. 2 представлен жизненный цикл комбайновых резцов на примере шахтного проходческого комбайна КП-21.

Рисунок 2 – Жизненный цикл комбайновых резцов

Для того чтобы шахта получила партию из 100 резцов для КП-21 (масса одного резца составляет 1 кг) машиностроительный завод закупает на металлургическом комбинате 160 кг прутковой высокопрочной стали. В процессе вытачивания резцов отходы стали составляют порядка 60 кг или 37 %. Кроме того на токарном резце изнашиваются и уходят в отходы 3-4 сменные твердосплавные пластины.

После изготовления партия резцов закупается шахтой для последующей передачи на шахтный комбайн (очистной или проходческий). Поступившие на комбайн 100 резцов, по мере износа отработанных, устанавливаются на рабочий орган комбайна и осуществляют разрушение массива в забое. Различие горно-геологических и горнотехнических условий при проведении горных выработок и ведении очистных работ определяет различный расход резцов при их эксплуатации на разных комбайнах. Ежесуточный расход резцов может изменяться в пределах от 6-8 штук при отбойке угля и до 100-150 штук при использовании в сверхтяжелых условиях, например при отработке прочных песчаников с коэффициентом крепости по проф.М.М.Протодьяконову f=8-10).

В соответствии с инструкциями по технической эксплуатации резец на комбайне используется до стадии износа твердосплавного элемента, после чего подлежит снятию с исполнительного органа и замене новым резцом. Участок размещения твердосплавного элемента составляет 15-20 % от массы и длины всей державки. Изношенный резец после снятия никак не восстанавливается по причине отсутствия надлежащих технологий, а просто выбрасывается. Попытки сбора резцов шахтами и передачи на переплавку не находят интереса у металлургов вследствие малых объемов металла и больших транспортных издержек [ 7 ].

Таким образом, лишь 20-30 кг металла резцов, поступивших на комбайн, используется продуктивно для отбойки горной массы, а оставшиеся после износа 70-80 кг металла поступают в отходы и попросту выбрасываются в забое. Около 5-8 % (а нередко и до 20-25%) резцов теряются вследствие ненадежного крепления. Суммарные отходы металла в процессах «резцеизготовление-резцепользование» при нынешнем положении дела достигают 80-90%, что свидетельствует о недопустимо низком уровне ресурсоэффективности в цепи «горное машиностроение-угледобыча» [ 8 ].

Методика исследований

Изучение степени и характера износа резцов шахтных комбайнов проводилось в шахтах Кузбасса и лабораториях Томского политехнического университета. Были обследованы более 15 шахт, исследованы более 1000 резцов, как российских, так и зарубежных поставщиков. На рис. 3 показана динамика степени износа резцов на проходческом комбайне КП-21 в ООО «Шахта Байкаимская» в сентябре 2011г.

Рисунок 3 – Динамика состояний резца в процессе эксплуатации на проходческом комбайне

Крайним слева показан резец в начале эксплуатации при установке на корону комбайна. По мере отбойки горной массы происходит износ твердосплавной вставки и корпуса резца вокруг нее. Состояние твердосплавного элемента перед полным выходом его из строя зафиксировано на втором резце слева. Третий образец отражает состояние резца в момент утраты твердосплавной армировки. Четвертым резцом показано, что происходит с головкой без армировки при дальнейшей ее эксплуатации. Пятый образец характеризует состояние резца в момент снятия его с короны.

По результатам промышленных испытаний резцов фирмой «Горный инструмент» в очистных забоях шахт Кузбасса получены данные о причинах отказа этих резцов(табл. 1)[ 9].

Таблица 1

Удельный вес видов отказа резцов РШ

|

№ |

Вид отказа резца |

Удельный вес отказа, % |

|

1 |

Износ корпуса односторонний с последующим выломом режущей вставки |

45 |

|

2 |

Износ корпуса равномерный |

27 |

|

3 |

Потери резцов |

25 |

|

4 |

Излом корпуса резца |

3 |

|

ИТОГО |

100 |

Согласно этим экспериментальным результатам, лишь 27 % резцов РШ вырабатывают свой ресурс полностью, перенося его на отбиваемую горную массу. Почти 50% резцов выходят из строя преждевременно, не окупаясь, а 25% – теряются и несут шахтам прямые убытки.

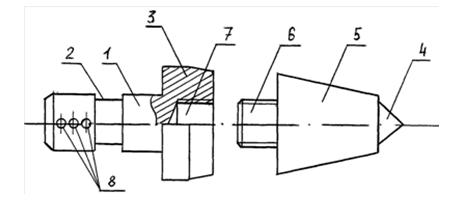

С целью снижения металлоемкости и повышения ресурсоэффективности процесса резцепользования была предложена конструкция резца РЕМ (резец многоразовый), позволяющая использовать державку несколько раз при условии обновления твердосплавного наконечника (армировки) [10]. Для этого была разработана головка со сменной рабочей частью, обеспечивающая быструю замену изношенной детали и возможность применения изделия повторно (рис. 4).

Рисунок 4 – Конструкция многоразового резца со сменной рабочей частью головки

Резец состоит из державки 1 с проточкой 2, головки 3 в виде тела вращения и наконечник 4 из твердосплавного материала. Головка 3 имеет сменную рабочую часть 5, на одном конце которой установлен наконечник, а на противоположном конце выполнен осевой выступ 6. В головке 3 имеется гнездо 7 для размещения осевого выступа 6. На противоположном головке конце державки просверлены отверстия 8, которые служат для установки шплинтов и предотвращения выпадения резца из резцедержателя.

При разработке были решены вопросы формы сменной головки, возможностей крепления ее к резцу, установления оптимальных параметров, исключения самопроизвольного выпадения и т.д.

Результаты испытаний

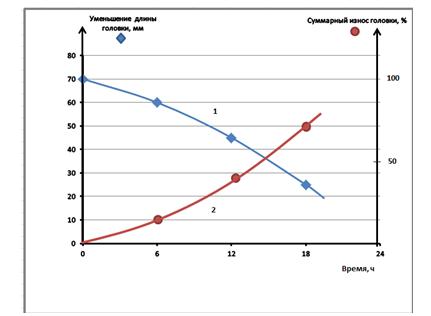

Испытания резцов многоразового применения были проведены в трех шахтах Кузбасса: «Шахта №12» (г.Киселевск), шахта «Осинниковская» (г.Осинники), шахта «Первомайская» (г.Березовский). Вопреки представлениям о неизбежной быстрой поломке резцов с такой головкой новый инструмент демонстрировал целостность в течение длительных сроков испытаний, как по углю, так и по породам средней крепости. В шахте «Первомайская» разработанные резцы были использованы на комбайне КСП-35 при проведении выработки комбайном по пласту с присечкой 70% породы, представленной песчаником крепостью f = 10-11 по шкале проф.М.М.Протодьяконова. Даже в таких тяжелых условиях сменные части головок не поломались, не выпали, а служили до полного износа. Резцы закупаемой марки РС в тот период меняли по 50 штук в смену. Скорость износа головки испытываемого резца РЕМИ при проведении выработки площадью сечения S = 17м2 в этих тяжелых горно-геологических условиях представлена на графиках (рис. 5).

Кривая 1 описывает уменьшение длины головки резца с начальных 70 мм, а кривая 2 – показывает суммарный износ головки в процентах нарастающим итогом. Состояние резцов оценивалось по истечении одной (6 часов), двух (12 часов) и трех (18 часов) смен эксплуатации. Из анализа графиков понятно, что продолжительность эксплуатации многоразового резца для возможности его повторного использования в этих условиях.

Рисунок 5 – Скорость износа головки многоразового резца РЕМ

должна составлять порядка 3 смен. Состояние резца после снятия с комбайна показано на фото (рис. 6).

Рисунок 6 – Многоразовый резец после эксплуатации на комбайне КСП-35

Сверху видна изношенная сменная часть головки. Ее замена сделала возможным дальнейшую эксплуатацию резца по второму циклу, третьему и т.д. Всего контрольные резцы выдержали 9 циклов эксплуатации, что не является их пределом. По оценке бригадира проходчиков, при более внимательном контроле со стороны всех машинистов комбайна и своевременном обновлении головок резцы могли бы использоваться еще несколько циклов. Расчеты показывают, что переход на оснащение комбайна таким изделием обеспечивает снижение уровня отходности металла в процессе «резцеизготовление-резцепользование» с нынешних 80–90 % до 18 % при пяти циклах и до 9 % – при десяти циклах использования резца.

Заключение

Сложившиеся технологии производства и эксплуатации резцов на шахтных комбайнах характеризуются высоким уровнем металлоемкости. Отходы металла в производственной цепи «изготовление-использование» резцов достигают 80-90%, что является расточительным с позиций современных требований к ресурсоэффективности промышленности. Разработанная конструкция резца со сменной рабочей частью головки существенно снижает уровень отходности металла (в 10 раз и более) в рассматриваемых процессах. Рентабельность затрат на предлагаемые резцы превышает 900 %. Разработанный горно-режущий инструмент помимо шахт может быть выгодным для применения на комбайнах по строительству тоннелей, фрезерованию грунта в карьерах [11], по ремонту дорожного полотна [12] и аналогичных машинах.

Библиографический список

- Итоги работы угольной промышленности России за 2013 год: составитель Таразанов И.Г. / Уголь. – 2014. – № 3. – С.53-66.

- Каталог инструмента/ ООО «Горный инструмент». – 2009. – 45 с.

- Каталог инструмента фирмы ВЕТЕК. – Режим доступа: http://www.betek.de/ru/productprogramme/mining-tunneling.html (Дата обращения 17.03.2014г.)

- Бизнес система Кеннаметал/ Каталог продукции фирмы Кеннаметал. – 2006. – 38 с.

- Современное оборудование компании Sandvik для угольных шахт/ Горная промышленность. – 2011. -№2. –С.36.

- Резцы для шахтного и дорожного оборудования Sandvik Mining and Sandvik Construction. – Режим доступа: http://www.mining.sandvik.com (Дата обращения 12.01.2014г.).

- Прокопенко, С.А. Проблемы инновационного курса развития горнодобывающих предприятий России// С.А.Прокопенко, В.С.Лудзиш / Горный журнал. – 2014. – №1. – С.47-49.

- Prokopenko S. A. Multiple service life extension of mining and road machines’ cutters // Applied Mechanics and Materials. – 2014 – Vol. 682. – p. 319-323.

- Крестовоздвиженский П.Д. Повышение прочности тангенциальных поворотных резцов горных очистных комбайнов/Дисс….канд.техн.наук. Кемерово, 2011. – 146 с.

- Прокопенко, С.А. Повышение срока службы комбайновых резцов в угольных шахтах//Горное оборудование и электромеханика. – 2014. – №1. –С.24-28.

- Перелыгин В. Комбайны для открытых горных работ// Основные средства. 2007. – №4. – С. 86-93.

- Холодные фрезы фирмы Wirtgen. – Режим доступа: http://www.wirtgen.ru/ru/products/wirtgen/cold-milling-machines/index.php (Дата обращения 23.12.2013г.).