Композиционные материалы на основе активированных шлаков и глин обладают достаточно высокими эксплуатационными характеристиками и могут использоваться в качестве футеровочного материала промышленных печей [1…8].

Скорость большинства химических реакций, в том числе и взаимодействие шлакового вяжущего с водой (в присутствии щелочного активизатора), обеспечивающая твердение вяжущего, возрастает с повышением температуры и тем она больше, чем выше температура.

Прочность глиношлакового материала, твердеющего в нормальных условиях (при j»100%, t = 20¸25°С), увеличивается прямо экспоненциально во времени твердения и этот темп может меняться в большую и меньшую сторону в зависимости от различных факторов.

В данной статье изучалось влияние тепло-влажностной обработки (ТВО) на формирование прочности глиношлакового материала и проведено сравнение с режимом твердения подобных образцов в нормальных условиях.

Целью данных исследований являлось выявление оптимального режима тепловлажностной обработки жаростойких глиношлаковых композиций с целью интенсификации набора прочности материала во времени.

Ранее проведенными исследованиями [12] подобран оптимальный режим ТВО глиношлаковых изделий – 2+tиз+2 ч, где tиз - время изотермической выдержки (6, 12 и 24 часа). Температура при изотермической выдержке составляла 50 и 85°С.

Для исследования влияния ТВО на твердение глиношлаковых материалов была отформована серия образцов-кубиков размером 5´5´5 см, изготовленных методом прессования (р=20 МПа) и методом виброуплотнения. Вяжущее приготавливалось на основе тонкомолотого Липецкого гранулированного шлака (Sуд=3200 см2/г) и измельченной глины Иссинского карьера Пензенской области (Sуд=5000 см2/г) [10…13].. В качестве жаростойкого заполнителя использовался шамотный песок (Мкр=1,8).

Часть изготовленных образцов твердела в естественных воздушно-влажностных условиях при t=20-22°С. Другая часть образцов была подвергнута ТВО по различным режимам. После ТВО по режиму 2+24+2 часа часть образцов была оставлена на длительное твердение в течение 28 суток в нормально-влажностных условиях. Составы исследуемых композиций и полученные прочностные характеристики приведены в табл.1. и 2.

Таблица 1. Виды формования и составы композиций для различных тепловых режимов твердения

| № пп |

Соотношение компонентов смеси |

Вид формования |

|

1 |

Глина:Шлак=40:60 | прессование (Wсм=12%) |

|

2 |

Глина:Шлак:Шамотный песок=40:60:100 | прессование (Wсм=12%) |

|

3 |

Глина:Шлак=40:60 | виброуплотнение (Wсм=32%) |

|

4 |

Глина:Шлак:Шамотный песок=40:60:100 | виброуплотнение (Wсм=32%) |

|

5 |

Глина:Шлак=40:60 | прессование (Wсм=12%) |

|

6 |

Глина:Шлак:Шамотный песок=40:60:100 | прессование (Wсм=12%) |

|

7 |

Глина:Шлак=40:60 | виброуплотнение (Wсм=32%) |

|

8 |

Глина:Шлак:Шамотный песок=40:60:100 | виброуплотнение (Wсм=32%) |

Полученные результаты позволили выявить некоторые особенности твердения глиношлаковых композитов в условиях повышенных температур.

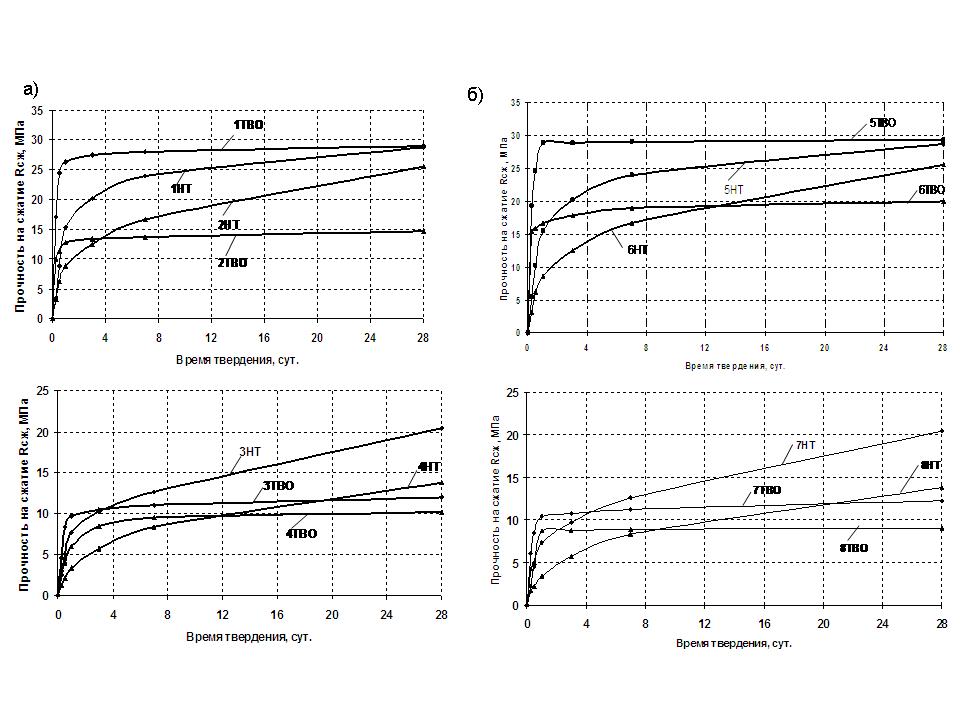

Максимальная эффективность пропаривания наблюдается у прессованных ненаполненных глиношлаковых материалов. Причем, чем выше температура обработки, тем интенсивнее набор прочности. Согласно полученным результатам (табл. 2, рис. 1), пропаривание прессованных образцов на основе ГШВ в течение 24 часов при t=50°С позволяет получить »90% прочности от 28-суточной прочности образцов, твердевших в нормальных условиях, а пропаривание при температуре t=85°С позволяет даже превысить результаты 28-суточной прочности.

Рисунок 1 – Влияние температурных режимов ((а) – 50°С б) – 85°С) на кинетику набора прочности глиношлаковых и глиношлакошамотных композитов.

Введение заполнителя значительно снижает интенсивность роста прочности при пропаривании. Через 24 часа изотермической выдержки, вне зависимости от температуры, прочность составляет 50-65% от 28-суточной прочности. Кроме того, отмечен тот факт, что после пропаривания оставленные на длительное твердение в течение 28 суток образцы так и не достигли прочности контрольных непропаренных образцов (табл. 2, рис. 1). Исключением является чистое прессованное глиношлаковое вяжущее, пропаренное в течение 24 часов и оставленное на длительное твердение в течение 28 суток, но и в этом случае прочность увеличилась незначительно.

Таблица 2. Изменение кинетики набора прочности глиношлаковых композитов в зависимости от режима тепловлажностной обработки и вида формования

|

№ п.п |

Прочность на сжатие (МПа) через, сут. |

Прочность на сжатие (МПа) после ТВО в течение , час |

Прочность на сжатие (МПа) на 28 сут после 24 часов ТВО |

||||

|

3 |

7 |

28 |

6 |

12 |

24 |

||

|

Температура ТВО – 50°С |

|||||||

|

1 |

20,20 |

24,00 |

28,80 |

17,00 |

24,40 |

26,30 |

27,40 |

|

2 |

12,55 |

16,67 |

25,55 |

9,96 |

11,37 |

12,75 |

14,70 |

|

3 |

9,68 |

12,60 |

20,40 |

4,57 |

8,36 |

9,66 |

12,00 |

|

4 |

4,94 |

8,33 |

13,82 |

3,20 |

4,00 |

7,22 |

10,16 |

|

Температура ТВО – 85°С |

|||||||

|

5 |

20,20 |

24,00 |

28,80 |

19,33 |

24,60 |

28,83 |

29,3 |

|

6 |

12,55 |

16,67 |

25,55 |

15,44 |

15,88 |

16,67 |

20,00 |

|

7 |

9,68 |

12,60 |

20,40 |

6,02 |

8,50 |

10,44 |

12,22 |

|

8 |

4,94 |

8,33 |

13,82 |

4,26 |

4,98 |

8,67 |

9,00 |

Примечание: цифра на графике (рис. 1) обозначает состав по табл. 2., индексы – условия твердения (НТ – твердение в нормальных условиях, ТВО-тепловлажностная обработка)

Снижение интенсивности набора прочности после ТВО может быть вызвано резким ускорением процессов гидратации вяжущего в условиях высоких температур. Быстрая гидратация по мнению П.В. Кривенко, приводящая к выделению в ранний период большого количества тоберморитового геля, создает неблагоприятные условия для роста кристаллов, обусловливает образование несовершенной структуры [14].

Наиболее высокие темпы роста прочности наблюдаются в первые 6 часов изотермической выдержки. В это время формируется около 40-70% прочности прессованных образцов и 23-30% прочности виброуплотненных образцов. Затем, в течение следующих 6-12 часов, ТВО прочность растет незначительно (5-30%). Что касается воздействия различных температур изотермической выдержки, то прочность образцов твердевших при t=50°С незначительно отличается от прочности тех же самых составов, но обработанных при температуре t=85°С. Прочность вторых больше на 2-15%.

Высокая температура изотермии (t=85°С) весьма эффективна для прессованных образцов и менее эффективна для виброуплотненных составов. Так, прочность прессованных составов после 12 часов ТВО при t=85°С составляет 93% от 28-суточной прочности образцов нормального твердения. Этот эффект можно объяснить высокой начальной формовочной прочностью образцов. При ТВО в образцах за счет процессов тепломассообмена возникает избыточное давление жидкой фазы и пара на стенки пор и капилляров. Таким образом, увеличение начальной прочности, уменьшение содержания жидкой фазы и пористости за счет высокого давления прессования приводит к снижению вероятности образования микродефектов структуры материала при температурном воздействии. Образцы, изготовленные при низком давлении прессования проявляют склонность к сильным деструктивным процессам при твердении в условиях повышенных температур, о чем свидетельствуют невысокие результаты повышения прочности виброуплотненных образцов в течение 6-12 часов ТВО.

Сильное влияние на формирование прочности оказывает скорость подъема температуры. Формирование более прочного каркаса шлакового вяжущего наблюдается при мягких режимах с предварительной выдержкой изделий и невысокой скоростью подъема температуры [15, 16], причем весьма эффективен ступенчатый подъем температуры [15].

Поскольку шлаковые и шлакощелочные вяжущие характеризуются значительной усадкой [17], для некоторых видов шлакощелочных бетонов нежелателен подъем температуры выше 65-70°С, так как это приводит к развитию усадочных трещин.

На основании вышеизложенного оптимальным режимом ТВО будет пропаривание образцов при t=85°С в течение 12 часов изотермической выдержки, позволяющий значительно ускорить процесс набора прочности жаростойких глиношлаковых материалов.

Библиографический список

- Тарасов, Р.В. Эффективный жаростойкий материал на основе модифицированного глиношлакового вяжущего [Текст] / Р.В. Тарасов: канд. диссертация. – ПГАСА, 2002.-150 с.

- Калашников, В.И. Новый жаростойкий материал для футеровки промышленных печей [Текст] / В.И. Калашников, В.Л. Хвастунов, Р.В. Тарасов, Д.В. Калашников // Строительные материалы. – 2003. – №11. – С.40-42.

- Глиношлаковые строительные материалы [Текст] /В.И. Калашников, В.Ю. Нестеров, В.Л. Хвастунов и др.; Под общ. ред. д-ра техн. наук, проф. В.И. Калашникова. – Пенза: ПГАСА, 2000. - 207 с.: ил.

- Батынова, А.А. Технология производства материалов на основе активированного шлака и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43378 (дата обращения: 06.01.2015).

- Батынова, А.А. Анализ огнеупорных свойств композитов на основе металлургических шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43495 (дата обращения: 08.01.2015).

- Батынова, А.А. Влияние рецептурных и технологических факторов на эксплуатационные свойства жаростойких материалов на основе молотых шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/45013 (дата обращения: 17.01.2015).

- Батынова, А.А. Анализ теплопроводности теплоизоляционных материалов на основе металлургических шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации. 2015. № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/44984 (дата обращения: 17.01.2015).

- Тарасов, Р.В. Влияние введения наполнителя на характер трещинообразования жаростойких композитов на основе молотых шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL:http://web.snauka.ru/issues/2015/01/45541 (дата обращения: 17.01.2015).

- Глуховский В.Д., Жукова Р.С. Синтез щелочных алюмосиликатов на основе глин и гидроксида калия//Докл. и тез. докл. третьей всесоюзной науч. – практич. конф.: В 2-х т. – Киев, 1989. – Т 1. – С. 32-33.

- Слепова, И.Э. Оценка возможности использования глин месторождений Пензенской области для производства керамической продукции [Текст] / И.Э. Слепова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2014.- № 8 [Электронный ресурс].- URL:http://web.snauka.ru/issues/2014/08/37211 (дата обращения: 20.08.2014).

- Блохина, Т.П. Оценка воздушных и огневых усадочных деформаций глин месторождений Пензенской области [Текст] / Т.П. Блохина, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2014.-№ 7. [Электронный ресурс].- URL: http://web.snauka.ru/issues/2014/08/37254 (дата обращения: 25.08.2014).

- Батынова, А.А. Анализ термических свойств металлургических шлаков [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43380 (дата обращения: 06.01.2015)

- Батынова, А.А. Влияние межчастичных расстояний наполнителя на термические свойства композитов на основе шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL:http://web.snauka.ru/issues/2015/01/45614 (дата обращения: 18.01.2015).

- Некрасов, К.Д. Исследование отвальных доменных шлаков как заполнителей жароупорного бетона [Текст] /К.Д. Некрасов, Э.Г. Оямаа // ЦНИПС, научное сообщение.- Вып. 19. – 1955.

- Али-заде, З.И. Основные мартеновские шлаки – строительные сырье [Текст] / З.И. Али-заде. –Баку.- 1962.

- Грибачев, В.Н. Исследования технологии и свойств неавтоклавного глиноцементного газобетона [Текст]: автореферат дис. канд. техн. наук / В.Н. Грибачев. – М., 1974. – 16 с.

- Глуховский, В.Д. Грунтосиликаты, их свойства, технология изготовления и область применения [Текст]: автореферат дис. д-ра техн. наук // В.Д. Глуховский. – Киев, 1965. – 19 с.