Портландцемент имеет значительные преимущества в сравнении с другими вяжущими. Объемы мирового производства цемента – основного вяжущего в современном строительстве – достигли 4 млрд. тонн в год [1]. Однако в настоящее время возникают проблемы из-за недостатков его технологии.

При производстве 1 тонны цемента в атмосферу выделятся от 0,5 до 1 тонны углекислого газа [2] за счет декарбонизации сырья и сжигания углеводородного топлива. Цементная отрасль занимает второе место среди промышленных отраслей по выбросам этого парникового газа. Кроме того, в технологии цемента имеются энергоемкие процессы, в частности помол сырья и клинкера, а также обжиг последнего при температуре 1400…1500 °С. В связи с этим развитие производства портландцемента в ближайшем будущем будет сталкиваться с экологическими и энергетическими проблемами.

К наиболее перспективным вяжущим, которые рассматриваются в качестве ресурсо- и энергосберегающей альтернативы портландцемента, сегодня относят геополимеры – алюмосиликатные материалы, имеющие полимерную структуру [3]. Основными преимуществами этой группы вяжущих в сравнении с портландцементом является возможность использования в их производстве промышленных отходов – шлаков, зол, шламов, отходов обогащения полезных ископаемых.

Однако объемы производства портландцемента намного превосходят объемы доменных гранулированных шлаков и зол ТЭС, на основе которых получены геополимерные вяжущие с достаточно высокими характеристиками. В связи с этим для полноценного замещения портландцемента необходимы поиск новых источников сырья для геополимерных вяжущих и разработка технологий их производства.

К числу наиболее перспективных видов такого сырья относятся магматические [3, 4] и осадочные [5] горные породы. Недостатками геополимерных вяжущих, полученных на основе измельченных горных пород, являются медленное твердение и низкая водостойкость при длительном действии воды. В работе [5] для повышения водостойкости вяжущего щелочной активации на основе опаловидных кремнеземов предлагается использовать гидроксид алюминия и доменный гранулированный шлак [5].

Для повышения водостойкости геополимерных вяжущих на основе магматических горных пород – гранита и базальта – были исследованы: гидроксид алюминия, шлак Новолипецкого металлургического комбината, каолин Просянского месторождения и полученный в результате обжига каолина при 750 ºС в течение 4 часов метакаолин. В качестве сырья для получения вяжущих использовались гранит Павловского месторождения и базальт одного из месторождений Урала, которые измельчались в шаровой мельнице до дисперсности 350 м2/кг. Применялись добавки-модификаторы – гидросид алюминия технический, каолин Просянского месторождения, метакаолин, доменный гранулированный шлак. Дисперсность шлака во всех опытах была 380 м2/кг, если не указано другое значение. Содержание добавки каолина и метакаолина составляло 5, 10 и 15 % от веса вяжущего, количество шлака –от 6 до 36 %. При изготовлении вяжущего горная порода перемешивалась с модифицирующей добавкой и затворялась раствором щелочного активатора при отношении активирующий раствор/вяжущее, равном 0,4. В качестве активатора применялась смесь жидкого стекла и гидроксида натрия с отношением 8:1. Твердение вяжущих проходило в нормальных условиях и при тепловой обработке по режиму: 4 часа – подъем температуры и 6 часов – изотермическая выдержка при 150 ºС, 4 часа – остывание.

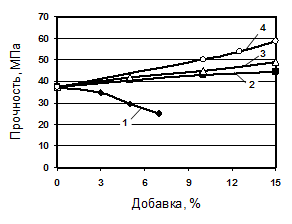

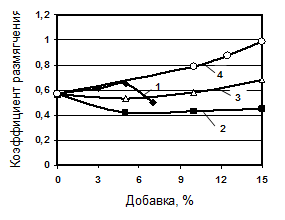

Результаты испытания вяжущих с модифицирующими добавками показали, что все добавки, за исключением гидроксида алюминия, вызывают повышение прочности вяжущего, а гидроксид алюминия – значительное снижение (рис.1а). Наибольший прирост прочности отмечается при введении доменного шлака. Использование этой добавки в составе вяжущего, в отличие от каолина и метакаолина, значительно повышает водостойкость вяжущего (рис.1б). Увеличение водостойкости отмечается при введении в состав вяжущего до 5 % гидроксида алюминия, а при более высоком расходе этой добавки происходит снижение водостойкости вяжущего (рис.1б). Для вяжущих на основе базальта были получены похожие зависимости.

|

а) |

б) |

|

|

|

Рис.1. Зависимость прочности (а) и коэффициента размягчения (б) вяжущего на основе гранита, твердевшего при тепловой обработке 150°С, от вида и содержания модифицирующих добавок:

1 – гидроксид алюминия, б – каолин, в – метакаолин, г – шлак

Исследование показало, что наиболее эффективной модифицирующей добавкой для вяжущего на основе гранита и базальта является доменный гранулированный шлак, который способен при замещении 15 % горной породы увеличить прочность вяжущего на 50%. Кроме того, введение этой добавки обеспечивает повышение коэффициента размягчения с 0,57 до 1, то есть позволяет перевести вяжущее из воздушного в гидравлическое.

Добавка шлака показала высокую эффективность в отличие от остальных добавок. В связи с этим было исследовано ее влияние на свойства вяжущего в зависимости от условий твердения, дозировки и дисперсности добавки.

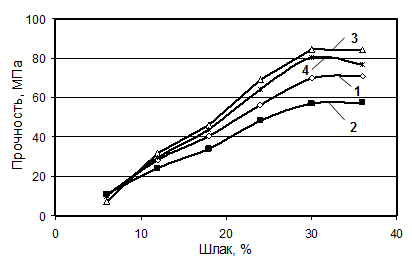

Рис.2. Прочность вяжущих через 28 сут в зависимости от содержания добавки шлака: при твердении вяжущих на основе гранита (1) и базальта (2) в нормально-влажностных условиях; при твердении вяжущих на основе гранита (3) и базальта (4) в воде

Как видно из рис. 2, геополимерное вяжущее на основе гранита и базальта набирает более высокую прочность при твердении в воде по сравнению с твердением в нормально-влажностных условиях при дозировках добавки шлака более 8…10 %. Увеличение расхода шлака с 6 до 30 % в вяжущих на основе гранита и базальта повышает их прочность в несколько раз. При дальнейшем увеличении расхода шлака прочность вяжущего практически не изменяется. Это можно объяснить значительным увеличением усадки при дозировке шлака более 30 %, а также образованием трещин в материале, которые негативно сказываются на прочности вяжущего.

Более высокая прочность характерна для вяжущего на основе гранита (см. рис 2.), что связано с более высоким содержанием в базальте по сравнению с гранитом оксида железа, который снижает прочность за счет образования микронапряжений [4]. Повышенная дозировка шлака также может стать причиной усадки, потери прочности и снижения долговечности бетона на основе такого вяжущего.

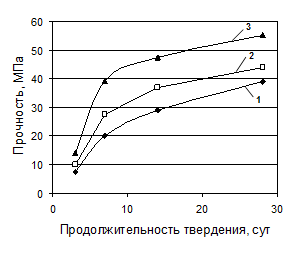

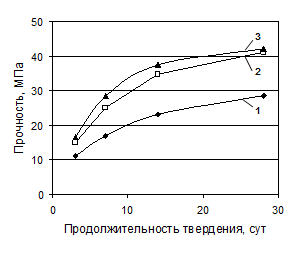

Анализ графиков кинетики твердения вяжущих с 25 % шлака с различной удельной поверхностью (рис. 3) показывает, что шлак оказывает большое влияние на структурообразование геополимерного вяжущего на основе магматических горных пород. Увеличение дисперсности шлака с 200 до 400 м2/кг значительно повышает прочность вяжущих, особенно на ранних стадиях твердения; при последующем твердении набор прочности незначителен.

Повышение удельной поверхности горной породы также дает увеличение прочности вяжущего, однако эта закономерность проявляется в поздние сроки твердения. Зависимость прочности от удельной поверхности шлака и горной породы через 28 сут твердения в нормальных условиях имеет линейный характер, но увеличение удельной поверхности горной породы в интервале от 200 до 400 м2/кг обеспечивает приращение прочности в 3 раза меньше, чем для шлака. Это объясняется большей реакционной способностью шлака, который оказывает ведущее влияние на твердение вяжущего в ранние сроки, а на более поздних этапах структурообразования проявляется реакционная способность горной породы.

|

а) |

б) |

|

|

|

Рис. 3. Зависимость прочности вяжущего на основе гранита (а) и базальта (б) от продолжительности твердения и дисперсности добавки шлака:

1 – 200 м2/кг; 2 – 300 м2/кг; 3 – 400 м2/кг

Выводы

Установлено влияние модифицирующих добавок на прочностные свойства и водостойкость геополимерного вяжущего на основе магматических горных пород. Из рассмотренной группы добавок (каолин, метакаолин, гидроксид алюминия, гранулированный шлак) добавкой, одновременно обеспечивающей водостойкость и повышение прочности вяжущего, является добавка доменного гранулированного шлака в количестве 10-25 %. Установлено, что для обеспечения твердения вяжущего при тепловой обработке, в нормальных условиях и в воде дисперсность добавки должна быть около 300-400 м2/кг.

Библиографический список

- Mineral commodity summaries 2014. – URL: http://minerals.usgs.gov/minerals/pubs/mcs/2014/mcs2014.pdf. Дата обращения: 14.10.2014.

- Increased cement production drives up energy costs and emissions, forcing manufacturers to overhaul the energy used within production. – URL: http://blog.schneider-electric.com/mining-metals-minerals/2013/12/02/increased-cement-production-drives-energy-costs-emissions-forcing-manufacturers-overhaul-energy-used-within-production/ Дата обращения: 14.10.2014.

- Davidovits, J. Geopolymer Chemistry and Applications / J. Davidovits. – Saint Quentin, France: Geopolymer Institute, 2011. – 632 p.

- Ерошкина, Н.А. Исследование вяжущих, полученных при щелочной активизации магматических горных пород / Н.А. Ерошкина // Строительство и реконструкция. –2011. –№1 (33). – С. 61-64.

- Калашников, В. И. Технологические и теоретические основы получения высокопрочного силицитового геополимерного камня / В. И. Калашников, В. Ю. Нестеров, Ю. С. Кузнецов [и др.] // Строительные материалы. – 2006. – № 5. –С. 60-63.

- Didamony H. El, Assal H.H., Sokkary T.M. El., Abdel Gawwad H.A. Kinetics and physico-chemical properties of alkali activated blast-furnace slag/basalt pastes // Housing and Building National Research Center. 2012. 8.3. P. 170-176.

- Ерошкина, Н.А. Влияние минерального состава магматических горных пород на активность геополимерного вяжущего / Н.А. Ерошкина, М.О. Коровкин, С.В.Аксенов // Региональная архитектура и строительство. – 2013. – № 1. – С. 84-89.

- Ерошкина Н.А., Коровкин М.О. Ресурсосберегающие технологии геополимерных вяжущих и бетонов на основе отходов добычи и переработки магматических горных пород: монография. – Пенза: Изд-во ПГУАС, 2013. 152 с.