Нанесение на поверхность изделий покрытий является одним из эффективных технологических способов, который увеличивает срок службы деталей машин и механизмов. Изделие, у которого такое покрытие обладает высокой износостойкостью и жаростойкостью, жаропрочностью. Наиболее распространенными методами нанесения покрытий является метод ионно-плазменного напыления [1].

Ионно-плазменное напыление получило большое распространение из-за ряда преимуществ по сравнению с другими методами напыления:

- полученные покрытия обладают высокой прочностью сцепления и плотностью вследствие высокой энергии распыления частиц;

- формирование покрытий без изменения стехиометрического состава;

- получения покрытий из особо тугоплавких материалов;

- способность управления составом и свойствами покрытия в процессе нанесения;

- способность очистки поверхности основы и растущего покрытия.

В связи с этим в данной работе был использован метод ионно-плазменного нанесения покрытий с применением магнетронного распыления [2].

В данной работе рассмотрен образец с распыленным катодом Zn-Cu-Al в атмосфере аргона и азота.

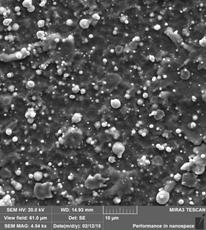

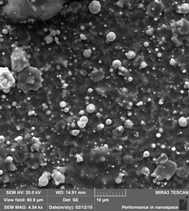

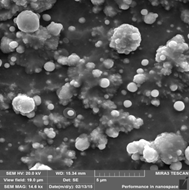

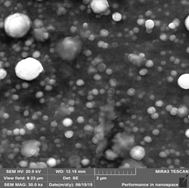

После того, как было нанесено ионно-плазменное покрытие, образцы были отправлены на микроскоп. На рисунках 1,2 представлены образцы с распыленным катодом Zn-Cu-Al без лазерного облучения [2].

Рисунок 1. Образец с распыленным катодом Zn-Cu-Al без облучения в атмосфере аргона

Рисунок 2 – Образец с распыленным катодом Zn-Cu-Al без облучения в атмосфере азота

Сравнивая рисунки 1,2 можно сделать вывод, что образец в аргоне имеет более четкую структуру пятен в отличие от образца в азоте. Количество глобуляров на поверхности образца в аргоне больше, чем на образце, сделанного в атмосфере азота [2].

Далее, на данные образцы было произведено лазерное облучение.

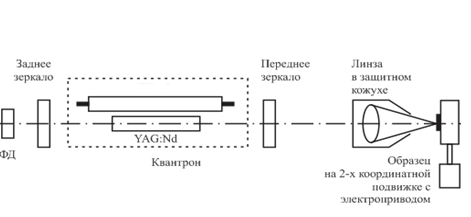

Лазерное облучение производилось на лазерной установке, представленной на рисунке 3. Опыты ставились на различных расстояниях от образца, располагаемого на 2-х координатной подвижке с электроприводом. Линза в защитном кожухе меняет положение по горизонтали. В зависимости от него менялись размеры пятен от лазерного облучения на образцах.

Рисунок 3 – Схема лазерной установки

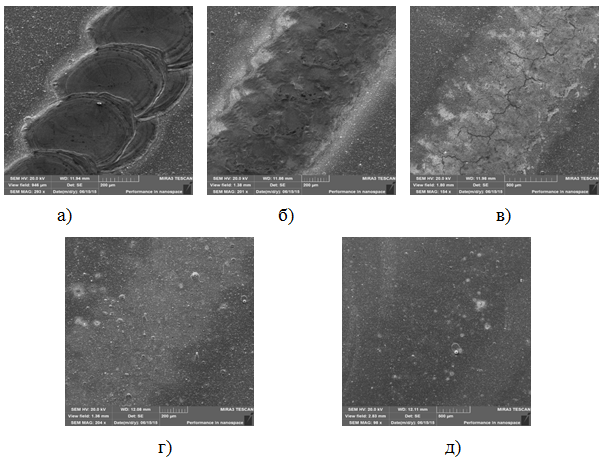

Для оценки влияния лазерного облучения на покрытия были проведены микроскопические исследования. На рисунке 4 представлены образцы с лазерным облучением, полученные при разных плотностях мощности [2].

Рисунок 4 – Образец с распыленным катодом Zn-Cu-Al с лазерным облучением при различных плотностях мощности

Микроскопический анализ образца был получен под микроскопом MIRA3 TESCAN при увеличении от 200 до 500 мкм. Из рисунка 4 можно сделать вывод, что производя лазерное облучение при разных плотностях мощности меняется размер лазерных пятен. При уменьшении плотности мощности воздействие лазерного облучения на образцы уменьшается.

а) б)

Рисунок 5 – Образец с распыленным катодом Zn-Cu-Al: а) без облучения; б) с облучением

По полученному рисунку 5 можно увидеть, что глобулярная структура образца изменяется. Образец без облучения имеет большое количество крупных глобуляров в отличие от того же образца с облучением. Под влиянием лазерного облучения глобулярные образования уменьшаются, а также происходит увеличение их числа на поверхности образца. Такая глобулярная структура образцов с лазерным облучением говорит о том, что износостойкость материала улучшается.

Библиографический список

- Михайлов А.Н., Михайлов В.А., Михайлова Е.А. Ионно-плазменные вакуумные покрытия – основа широкого повышения качества изделий машиностроения // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонНТУ, 2004. Вып. 28. – с. 108 – 115.

- Рябцев А.В., Рябцева Л.С. «Исследования влияния лазерного излучения на свойства ионнно-плазменных покрытий», 12 Международная научно-практическая конференция. Современные научные достижения – Прага, 22-30 января 2016. – с.56-58

- Степанова, Т.Ю. Технологии поверхностного упрочнения деталей машин: учебное пособие/ Иван. гос. хим.-технол. ун-т.-Иваново, 2009.-64с.