Миксер предназначен для временного хранения жидкого чугуна с целью усреднения его химического состава и температуры. Он представляет собой сосуд цилиндрической формы,внешняя часть (кожух) выполняется из толстолистовой стали и выкладывается внутри огнеупорным кирпичом (футеровкой) чтобы сохранить тепло и поддерживать металл в расплавленном состоянии. На рисунке 1 представлен миксер для перевозки жидкого чугуна. Любой простой или авария, вызванные прогаром футеровки миксера, может полностью остановить производство, а также повлечь за собой человеческие жертвы.

Рисунок 1 – Миксер для перевозки жидкого чугуна МП-600

Наружный кожух, как правило, является незаменяемым элементом и от него зависит безопасная эксплуатация.Футеровка в процессе эксплуатации постепенно изнашивается в результате термических и механических нагрузок. Она является заменяемым элементом миксера и должна периодически обновляться. На рисунке 2 представлено внутреннее строение миксера, выложенное футеровкой.

Рисунок 2 – Внутреннее строение миксера

Основной задачейсистемы являетсяавтоматизированный контроль состояния футеровки и кожуха миксера. По регламенту, записанному в производственно-технической инструкциипо обслуживанию передвижных миксеров ёмкостью 600 т. МП-600, полная замена футеровки должна производиться раз в полгода, а стоимость полной её замены составляет порядка 10 миллионов рублей.

Одним из способов сокращения издержек, связанных с этим мероприятием является увеличение межремонтного периода. Благодаря использованию системы появитсявозможность обслуживания миксера по фактическому состоянию, что поможет увеличить межремонтный период.Обнаружение даже самых незначительных изменений состояния футеровки позволит прогнозировать разрушения и заранее принимать решения о выводе миксера из эксплуатации для проведения ремонтных работ.

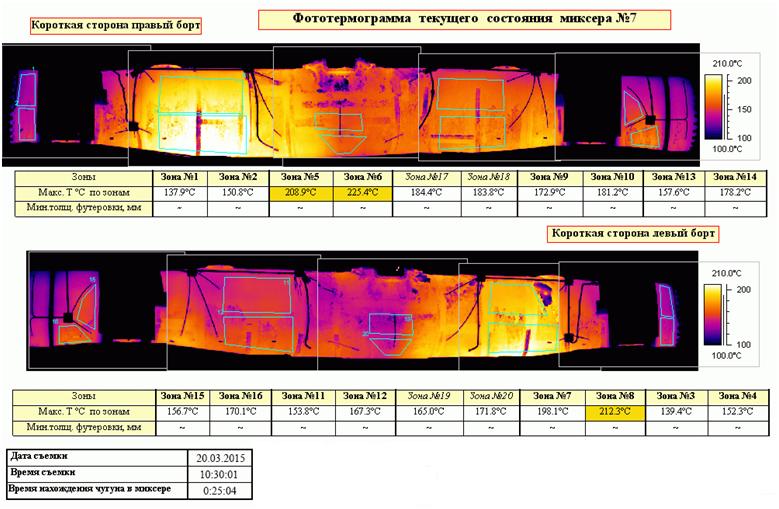

Решение о выводе миксера из эксплуатации принимает диспетчер, ответственный за данную систему, на основании температурных показателей, а также графиков зависимостей изменения температуры по каждой контролируемой области миксера. При повышении температуры кожуха до 200 °Cмиксер необходимо взять под постоянный как тепловизионный так и визуальный контроль. Если температура кожуха достигла предела 250 °C, то миксер необходимо в срочном порядке вывести из работы для охлаждения и ремонта. Вид экрана диспетчера представлен на рисунке 3.

Рисунок 3 – Вид экрана диспетчера

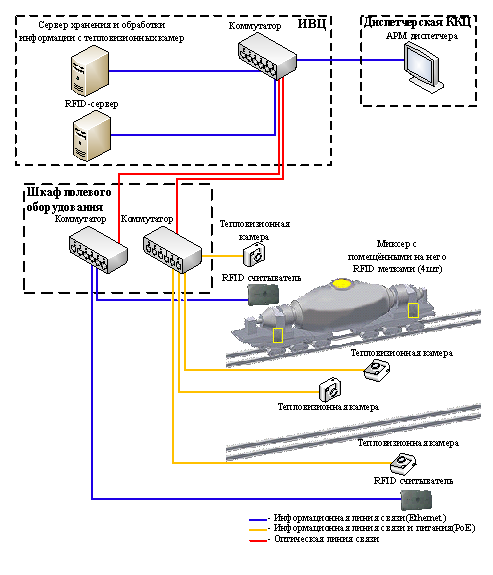

Контроль состояния футеровки предлагается реализовать с помощьютепловизионных стационарных камер с возможностью подключения по технологииPoE. PoweroverEthernet – технология, позволяющая передавать удалённому устройству электрическую энергию вместе с данными, через стандартную витую пару в сети Ethernet.Принцип действия тепловизора основан на преобразовании энергии инфракрасного излучения в электрический сигнал, который усиливается и воспроизводится на экране. Интенсивность излучения напрямую связана с температурой нагретого объекта.Тепловизор позволяет однозначноопределять распределение температур в невидимой для человека инфракрасной части спектра.

Так как на металлургических предприятиях, как правило, используется несколько миксеров, то возникает необходимость в режиме реального времени проводить их идентификацию. Система RFID(англ. RadioFrequencyIDentification, радиочастотная идентификация) является оптимальным вариантом для решения этой задачи, т.к., по сравнению с другими способами идентификации, имеет ряд преимуществ среди которых можно выделить:

1. Точность чтения 100%;

2. Работа вне прямой видимости RFID-считывателя;

3. RFID-система является стойкой к внешним воздействиям.

Анализ и хранение информации о температуре предполагается производить на сервере.

Функциональная схема установки оборудования представлена на рисунке 3.

Рисунок 3 – Функциональная схема установки оборудования

Применениесистемы автоматизированного теплового неразрушающего контроля состояния футеровки миксера для перевозки жидкого чугуна позволит сократить издержки, связанные с ремонтом и заменой футеровки, частично перейти к обслуживанию по фактическому состоянию миксеров, а также повысить их надежность и безопасность.

Библиографический список

- Салихов З.Г., Будадин О.Н., Ишметьев Е.Н., Щетинин А.П., Троицкий-Марков Т.Е., Абрамова Е.В.Инженерные основы теплового контроля. Опыт промышленного применения. – М.: ИД МИСиС, 2008, 476 с.

- Производственно-техническая инструкцияпо обслуживанию передвижных миксеров емкостью 600т. МП-600, ПТИ-ЦПКП-1-2003, ОАО «Магнитогорский металлургический комбинат», Магнитогорск, 2003, 35 с.