Введение

Развитие технологии геополимерных вяжущих строительного назначения [1, 2] открывает широкие перспективы в области снижения потребности строительной индустрии в природных минеральных ресурсах за счет их замены на многотоннажные отходы, в частности пылевидные фракции отсевов дробления щебня и обогащения руды, золы сжигания угля на тепловых электростанциях. В производстве геополимерных материалов отсутствует операция обжига, а в качестве сырья могут быть использованы дисперсные промышленные отходы, требующие незначительного доизмельчения, благодаря чему энергопотребление таких технологий в несколько раз ниже, чем традиционных технологий строительных материалов [1-5]. Однако развитие технологии геополимерных материалов сдерживается отсутствием достоверных данных о влиянии технологических факторов на свойства вяжущих. К числу важнейших свойств вяжущих материалов, кроме прочности, относится усадка, так как она в значительной степени определяет долговечность материала [4].

Исследованиями [4] установлено, что для получения вяжущего на основе магматических горных пород необходимо использовать добавку шлака, которая обеспечивает водостойкость вяжущего, а также значительно повышает прочность.

Настоящая работа посвящена сравнительным исследованиям свойств геополимерных вяжущих на основе промышленных отходов.

Методы и материалы

Геополимерные вяжущие были изготовлены с использованием золы-унос Томь-Усинской ГРЭС, а также отсевов дробления щебня из магматических горных пород – гранита, дацита и габбро-диабаза. Сырьевые материалы измельчались в шаровой мельнице: зола-унос до удельной поверхности 600 м2/кг, горные породы – до 400 м2/кг. В качестве основного компонента геополимерных вяжущих на основе горных пород использовались гранит Павловского месторождения, гранит Хребетского месторождения, дацит и габбро-диабаз. Во все составы вяжущего вводилась добавка доменного гранулированного шлака, измельченного до дисперсности 380 м2/кг в количестве 8 %. В качестве активатора твердения использовалось жидкое натриевое стекло с Мс=2,84 в количестве 13 % по сухому веществу от веса вяжущего, а также известь строительная в количестве 2-6 %. Процедура приготовления вяжущего была следующей: измельченная горная порода или зола-унос перемешивались с добавкой шлака и извести. Подготовленный порошок затворялся раствором щелочного активатора на основе силиката натрия и воды до обеспечения отношения активирующего раствора к вяжущему 0,42.

Оценка консистенции вяжущего теста производилась по распыву смеси из цилиндрического вискозиметра диаметром 16 и высотой 15 мм через 5 минут после начала приготовления смеси.

Для определения прочности и усадки вяжущего были изготовлены образцы, которые твердели в нормальных условиях и в условиях тепловой обработки при температуре изотермической выдержки 60, 80 и 105°С в течение 10 часов. Прочностные свойства вяжущего оценивались на образцах размером 20×20×20 мм, а усадка – на образцах размером 20×20×100 мм.

Результаты и обсуждение результатов

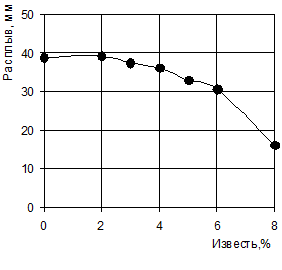

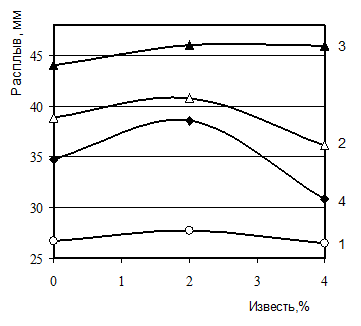

Данные на графиках (рис.1 и 2) свидетельствуют о том, что технологические факторы – количество добавки извести и температура тепловой обработки оказывают значительное влияние на свойства геополимерных вяжущих. Увеличение доли извести в вяжущем на основе золы-унос более 4 % приводит к снижению удобоукладываемости (см. рис.1). По данным рис.4 введение в геополимерные вяжущие на основе магматических горных пород извести в количестве до 4 % практически не отражается на удобоукладываемости смеси.

|

|

|

Рисунок 1 – Влияние добавки извести в золе-унос на подвижность смеси

|

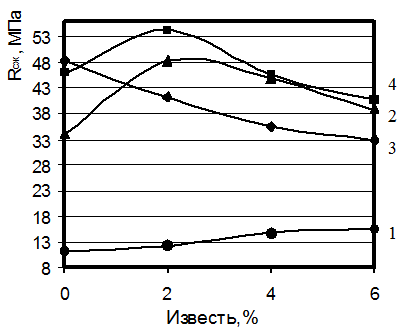

Рисунок 2 – Прочность геополимерного вяжущего на основе золы-унос в зависимости от расхода извести в различных условиях твердения: 1 – 3 сут при 20оС; 2 – при 60оС; 3 – при 80оС; 4 – при 105оС

Исследования зависимостей прочности от температуры твердения и количества извести показали, что оптимальная дозировка 2 %. Такая дозировка почти у всех видов вяжущего – как на золе-унос (см. рис. 2), так и на горных породах (см. таблицу), твердеющих при различных условиях, обеспечивает прирост прочности. Для вяжущих на основе золы-унос наибольшая величина прироста прочности (15 МПа) при введении 2 % извести достигается при температуре тепловой обработки 60 °С (рис.2). Твердение вяжущего на основе золы-унос при 105 °С обеспечивает наибольшую прочность вяжущего – 54 МПа. Повышение дозировки извести более 2 % дает снижение прочности.

Таблица – Свойства геополимерных вяжущих на основе некоторых видов магматических горных пород

|

Порода |

Шлак, % |

Известь, % |

Прочность, МПа, после ТО при |

Усадка, мм/м, после высыхания |

||

|

60°С |

80°С |

105°С |

||||

|

Гранит Хребетский |

8 |

0 |

13,25 |

25 |

32 |

1,70 |

|

2 |

14,3 |

28 |

29,5 |

2,96 |

||

|

4 |

15,5 |

29 |

34,5 |

3,30 |

||

|

Гранит Павловский |

8 |

0 |

15,5 |

29,3 |

41 |

1,13 |

|

2 |

24 |

34 |

35,7 |

1,80 |

||

|

4 |

18,7 |

30,8 |

31,3 |

2,39 |

||

|

Дацит |

8 |

0 |

31,3 |

18 |

- |

1,86 |

|

2 |

35,7 |

29,3 |

- |

2,78 |

||

|

4 |

34,3 |

28,7 |

- |

3,35 |

||

|

Габбро-диабаз |

8 |

0 |

9 |

24,3 |

- |

1,53 |

|

2 |

13,75 |

29,0 |

- |

2,12 |

||

|

4 |

11,5 |

31,5 |

- |

2,47 |

||

Из таблицы видно, что активность геополимерных вяжущих на основе различных горных пород также в значительной степени зависит от температуры твердения. Эффективность введения добавки извести в количестве 2 % возрастает с увеличением температуры твердения до 80°С. При данной температуре твердения и указанной дозировке добавки у вяжущих на основе гранита Павловского, гранита Хребетского и дацита прочность составляет соответственно 28,0; 34,0; 29,3 МПа. С введением добавки извести прочность геополимерных вяжущих на основе гранитов при тепловой обработке при 105°С снижается.

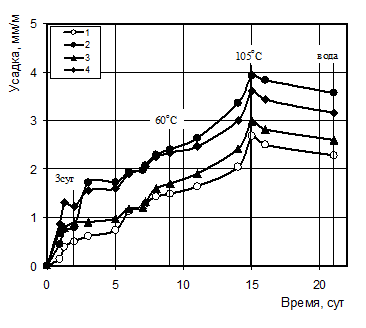

Рисунок 3 –Усадка геополимерного вяжущего на основе золы-унос при выдержке в различных условиях в зависимости от расхода извести: 1 – 0 %, 2 – 2 %, 3 – 4 %, 4 – 6 %

Рисунок 4 – Подвижность смеси геополимерного вяжущего по распыву уменьшенного цилиндра при использовании в качестве основы: 1 – гранит Хребетский, 2 – гранит Павловский, 3 – дацит, 4 – габбро-диабаз

Результаты исследования усадки геополимерных вяжущих на основе золы-уноса (рис.3) и горных пород (см. таблицу) показывают, что увеличение дозировки извести приводит к повышению усадки. Интенсивный рост усадочных деформаций вяжущих происходит при их твердении в условиях тепловой обработки вследствие обезвоживания. При этом наибольшая усадка отмечается у вяжущего на основе золы-унос, что можно объяснить более высокой удельной поверхностью золы в сравнении с горными породами. Среди исследованных геополимерных вяжущих на основе горных пород наименьшей усадкой характеризуются вяжущие на основе Павловского гранита и габбро-диабаза, усадка которых не превышает 1,13 и 1,53 мм/м соответственно.

Выводы и заключения

Проведенные исследования показали, что в качестве основного компонента геополимерного вяжущего могут использоваться как зола-унос, так и отходы добычи магматических горных пород. Введение извести в качестве частичной замены активатора твердения – силиката натрия – малоэффективно, поскольку способствует увеличению усадочных деформаций, а в ряде случаях – снижению прочности.

Библиографический список

- Davidovits J. 30 Years of Successes and Failures in Geopolymer Applications. Market Trends and Potential Breakthroughs // Geopolymer Conference, October 28-29, 2002. Melbourne, Australia.

- Dombrowski K., Buchwald A., Weil M. The Influence of Calcium Content on the Structure and Thermal Performance of Fly Ash Based Geopolymers // Journal of Materials Science. 2007. V. 42, No. 9. Р. 3033–3043.

- Ерошкина Н.А., Коровкин М.О., Мишанов А.А. Перспективность горных пород в качестве сырья для производства геополимеров в зависимости от их генезиса // Композиционные строительные материалы. Теория и практика: материалы международной научно-технической конференции. Пенза: Приволжский Дом знаний, 2007. – С. 92-95.

- Ерошкина Н.А., Коровкин М.О. Ресурсосберегающие технологии геополимерных вяжущих и бетонов на основе отходов добычи и переработки магматических горных пород: моногр. / Н.А. Ерошкина, М.О. Коровкин. – Пенза: ПГУАС, 2013. – 152 с.

- Ерошкина Н.А., Коровкин М.О., Коровченко И.В. Свойства геополимерного вяжущего на основе золы-унос Томь-Усинской ГРЭС // Новый университет. Серия: Технические науки. 2014. № 12 (34). С. 30-34.