Строительство Большой Солнечной Печи (г.Паркент), открыло широкие перспективы для синтеза целый класс материалов с комплексом заданных свойств, позволяющих по-новому взглянуть на многие технологические процессы, в том числе в использовании энергии возобновляемых источников. Синтез материалов из расплава дает значительно лучшие результаты, так как имеется возможность преодолеть энергетические барьеры многих необходимых процессов, получить равномерное распределение компонентов, сохранить стехиометрию соединений, в том числе и на микроуровне. Кроме того, учитывая что синтез идет в жидкой фазе, процесс синтеза ускоряется в сотни и тысячи раз. Кроме того, характеризуется полнотой синтеза, а многие сложные композиты вообще невозможно получить другим путем.

Нами разработаны специальные добавки на основе функциональной керамики, синтезированной на БСП (г.Паркент) в смазочные и охлаждающие масла, которые позволяют образовывать специальный высокопрочный износостойкий керамический слой на поверхности металла, имеющие очень низкий коэффициент трения, которые не только защищают от неблагоприятных воздействий, но позволяют восстанавливать их геометрические размеры и снижать расход энергии за счет снижения работы по преодолению трения.

В начале 2011 года на базе электромеханической службы Центральной экспертно-аналитической лаборатории ОАО «Алмалыкский ГМК» согласно программе были начаты испытания новой активной керамической добавки (АКД). Целью работы было выявление степени снижения коэффициента трения, восстановления трущихся деталей, сокращения энергопотребления и увеличения рабочего ресурса трущихся пар «металл-металл» электромеханического оборудования. Основной целью работы является выявление и изучение целесообразности использования АКД в смазке трущихся пар «металл-металл» других видов оборудования на комбинате.

Суть данной работы заключается в добавлении к штатным смазкам трущихся поверхностей деталей, узлов и механизмов АКД, которая образует на поверхности трения металлокерамический слой (в основном оксинитрид алюминия, карбиды, оксиды тугоплавких металлов), позволяющий восстановить первоначальные геометрические размеры трущихся деталей, значительно повысить их микротвёрдость, износоустойчивость, коррозионную стойкость и, как следствие сокращение энергопотребления и увеличение рабочего ресурса.[1,2]

В качестве смазки подшипников (качения, трение II рода) электродвигателей применяются пластичные смазки (солидол, ансол, литол и т.п.). Режим работы оборудования от 4 – 8 часов до круглосуточного. Вследствие длительной эксплуатации и частично под воздействием агрессивной среды происходит износ подшипников, что приводит к увеличению коэффициента трения, износу, потребления электроэнергии и дальнейшему выходу их из строя.

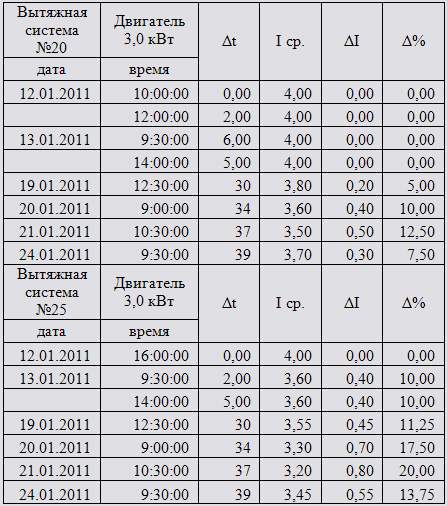

В ходе работ в качестве опытных установок было использовано штатное вентиляционное оборудование, эксплуатируемое в здании ЦЭАЛ. Было приготовлена смесь на основе смазки (ансол) с добавкой АКД в количестве 0,35% (об.). Были отревезированы двигатели рабочих вентиляторов мощностью 3,0, и 7,5 кВт с полной заменой смазки подшипников качения на вновь приготовленную смесь. Далее вентиляторы эксплуатировались в штатном режиме. Замеры силы тока (I, A) электроизмерительными клещами производились в начальный момент пуска, через определенные промежутки времени после пуска и далее 1 раз в день. Использовалось измерительное оборудование прошедшее поверку и техническое освидетельствование в органах надзора.

Далее приведены предварительно полученные результаты испытаний (таблица1).

Как следует из приведенных данных (таблица1), вентиляционные системы с большим износом потребляют значительно большую мощность – на 13-14% для 7,5 кВт. Однако, доля снижения энергопотребления после приработки с использованием АКД также выше – максимальные значение, соответственно, 7% и 12%. Это связано, вероятнее всего, с некоторым восстановлением геометрических размеров, а также с тем, что микротвердость керамики существенно выше микротвердости металла, что и обеспечивает меньшее трение.

Принятые обозначения:

Δt – снижение температуры в установившемся режиме на двигателе, по сравнению с исходной

I,II,III – Ток потребляемый по фазам.

I ср. – усредненный по фазам потребляемый ток

ΔI – Снижение потребления усредненного по фазам тока относительно исходного

Δ% – снижение потребления мощности относительно исходного значения.

Таблица 1.

Дальнейшим этапом нашей работы наряду с измерением потребляемой мощности, будет измерение уровня шума по мере внедрения АКД в трущиеся поверхности, что является одним из косвенных критериев, позволяющих оценить степень их восстановления.

Также предусмотрено введение второго керамического материала на основе соединений циркония, который имеет кристаллическую структуру отличную от образованных на поверхности пар трения структур и химически не реагирует с этими материалами. Это приводит к тому, что мы получаем «плавающий» слой между трущимися поверхностями, что резко снижает коэффициент трения между ними.

В таблице 2 приводятся результаты, полученные при использовании АКД для относительно новой (№20) и имеющей существенный износ (№25) вентиляционных систем с номинальной мощностью двигателя 3,0 кВт. Хотя начальные токи потребления у обеих систем совпадают, в дальнейшем наблюдается их существенное отклонение от исходных величин. Максимальное значение энергосбережения для новой системы составляет 12,5%, в то время как для старой эта величина находится на уровне 20%. Вероятнее всего, это связано с тем, что во втором случае удается нарастить более толстый слой керамики на поверхности трущихся пар. Однако, это одна из возможных объяснений. Для выявления точного механизма такого явления требуются дополнительные исследования, которые мы намерены осуществить в ближайшее время на модельных системах.

Таблица 2

Кажущееся снижение эффекта снижения потребления энергии 24.012011 года, связано с резким похолоданием в этот день, что вызывает загустевание смазки. Для более объективной оценки применения АКД необходимо использовать смазки, вязкость которых мало зависит от температуры или в условиях постоянной температуры.

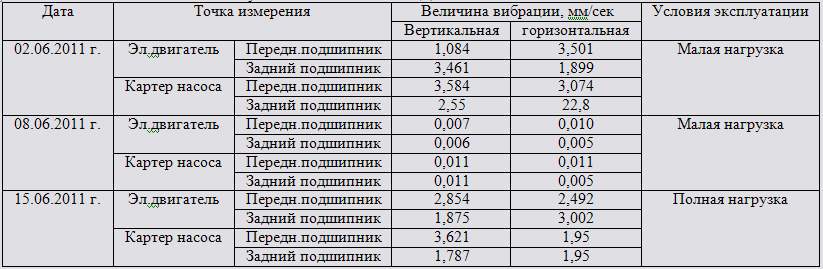

Кроме того, АКД было испытанно на водяных насосах.. В качестве смазки подшипников (качения, трение II рода) электродвигателей применяются пластичные смазки (солидол, ансол, литол и т.п.), в промежуточном картере масло И-40. Режим работы насосов круглосуточно-непрерывный в течении 15 дней и далее перерыв на ревизию на 15 дней с переходом на резервный.

В ходе работ в качестве опытной установки был использован водяной насос №2 марки 10НКУ7х2 с электродвигателем мощностью 250 кВт и производительностью 250 м3 /час воды. Были отревизированы двигатель и картер. В оба подшипника двигателя было добавлено по 5 мл, а в картер насоса 20 мл (0,1 % от объема) АКД-1. Далее насос эксплуатировался в штатном режиме в течении 15 суток. Производились замеры вибрации оборудования электронным виброметром в начале, в середине и в конце срока испытаний. Использовалось измерительное оборудование прошедшее поверку и техническое освидетельствование в органах надзора. Предварительный срок испытаний с июня по июль месяц 2011 года. Результаты испытаний приводятся в таблице 3.

Таблица 3.

Результаты испытаний АКД-1для водяного насоса

Как следует из приведенных данных, уровень вертикальных и горизонтальных вибраций снизился более чем на 2 порядка, хотя количество введенной в смазку АКД-1 составила всего 0,1%. Уровень шума при полной нагрузке обусловлен уже не трущимися частями насоса, а большим потоком воды, переходящим в турбулентный режим. В настоящее время продолжаются ресурсные испытания.

Вывод.

Предварительные результаты показывают, что специальные добавки на основе функциональной керамики, синтезированной на БСП в смазочные и охлаждающие масла, создавая высокопрочный износостойкий керамический слой на поверхности металла, имеющий высокую микротвердость, низкий коэффициент трения, который защищает от неблагоприятных воздействий, позволяет восстанавливать их геометрические размеры, снижать расход энергии за счет снижения работы по преодолению трения и снизить уровень вибраций.

Библиографический список

- Рахимов Р.Х., Юлдашходжаев А.И., Ермаков В.П. Возможности применения керамических материалов, синтезированных на большой солнечной печи в энерго- и ресурсосбережении. II Международная конференция по оптическим и фотоэлектрическим явлениям в полупроводниковых микро- и наноструктурах. 8-9 сентября 2011, г. Фергана. С.312-314

- Юлдашходжаев А.И., Рахимов Р.Х., Ермаков В.П. «Возможности применения керамических материалов, синтезированных на большой солнечной печи в энерго- и ресурсосбережении». Тезисы докладов. Международная научная конференция «Современные научно-технические решения эффективного использования возобновляемых источников энергии» 14-15 апреля Ташкент 2011 С. 174-176