Появление новых технологий, как правило, сопровождается необходимостью решения комплекса задач, связанных с переходом сложнейшей отрасли, занимающейся добычей и переработкой минерального сырья, на иной уровень управления, основанный на цифровых технологиях. В общем тренде развития экономики рост эффективности использования минерально-сырьевой базы объективно связан с применением цифровых технологий для управления процессами переработки полезных ископаемых. Главной особенностью этих технологий является возможность работать с большими объемами данных не только в части характеристик исходного состояния объекта, но и учитывать динамику изменения его параметров на разных стадиях превращения сырья в товарный продукт. В России горно-обогатительные комбинаты, как правило, включают горный и обогатительный переделы, поэтому естественно рассматривать оба указанных передела как взаимосвязанные. Анализируя состояние дел в горной промышленности, профессор Аренс В.Ж. отмечает высокую вероятность «появления глобального кризиса минеральных ресурсов, угрожающего самому существованию человечества», указывает на необходимость «поиска принципиально новых решений, основанных на соединении добычи и переработки в единый процесс…» [1]. Одним из направлений поиска новых подходов к процессам добычи и переработки минерального сырья является:

- совмещение геоинформационных технологий (ГИТ), построенных на базе цифровых моделей горных работ, с моделями последующей переработки сырья, т.е. создание объединенной модели, использующей параметры месторождения, включающей технологии горных работ и переработку сырья;

- создание селективных буровзрывные технологий на базе данных геолого-технологического картирования и параметров бурения скважин.

Единая имитационная модель извлечения всех компонентов минерально-сырьевых ресурсов месторождения включает в себя:

- модели горно-добычных работ;

- модели процессов переработки минерального сырья;

- конъюнктурно-маркетинговые модели по типу бенчмаркинга с “привязкой” конечного товарного продукта к отраслям потребления;

- экономическое обоснование применения механические или физико-химических геотехнологий для раскрытия и извлечения минералов.

Предполагается, что прогнозные функции модели сочетаются с функциями оперативного управления процессами переработки. На стадии добычи – это планирование буровзрывных работ; на стадии рудоподготовки – изменение условий дезинтеграции и разделения при изменении физико-механических и разделительных характеристик сырья. Основная проблема применения рассматриваемых объектов для экономико-математического моделирования заключается в значительной вариации структурных и минералогических характеристик сырьевых комплексов месторождения, которые не поддаются описанию в рамках простых аналитических функций, поэтому в таких системах применяется аппарат математической статистики, вероятностные модели и т.п. Высокие темпы цифровизации различных отраслей экономики предполагают оценку готовности отраслей, связанных с добычей и переработкой твердых полезных ископаемых, к внедрению новых технологий управления. Вопрос осложняется тем, что добыча и переработка минерального сырья представлена суммой технологий: разведка, описание месторождения, оценка запасов, технологии переработки (добыча, рудоподготовка и обогащение, получение товарного продукта, утилизация и хранение хвостов, отвалов, рекультивация и др.), которые не всегда связаны между собой в единый технологический цикл.

Переход на цифровое управление предполагает создание моделей, которые, как правило, основаны на информации, получаемой в результате эмпирических исследований физики процессов и явлений, лежащих в основе технологий. Современные цифровые платформы (основанные на Big Data, Data Science и т.п.), способные перерабатывать большие потоки информации, позволяют вплотную подойти к решению масштабных задач в области недропользования. Поскольку «управлять можно только числом», то формализация факторов, определяющих основные параметры всей совокупности применяемых технологий, становится составной частью процессов добычи и переработки минерального сырья. Само моделирование систем начинается с формализации, с выделения и перевода внутренней структуры объекта в определенную информационную структуру – форму, обладающую содержательной интерпретацией. Формализация как неизбежный элемент цифровизации позволяет устранить многозначность и неопределенность трактовок и понятий при характеристике объекта анализа. Например, управление процессами рудоподготовки связано с формализацией факторов, определяющих связь качества раскрытия минералов со свойствами руд и параметрами нагружения при разрушении. Оценивая возможность создания рассматриваемых моделей, желательно иметь ответы на следующие вопросы: достаточен ли объем информационной базы, есть ли физические источники информации, отслеживающие непрерывно меняющихся свойства минерального сырья, насколько применяемые модели адекватны физике (физхимии) процессов и т.п. Очевидно, что применение информационных технологий в управлении процессами переработки минерального сырья потребует формирования адекватных баз данных, пригодных для создания цифровых моделей на соответствующих стадиях переработки. Основу таких моделей составляет информационная база об исходных свойствах сырья и динамики его изменения, описание связи характеристик исходного сырья с параметрами процессов его переработки и т.п. Возникает необходимость создания массива данных, характеризующих месторождение (строение, минеральный состав горных пород и т.п.), параметры буровзрывных работ, параметры технологических процессов переработки и т.п. Основная сложность решения данной задачи состоит в большом масштабном факторе, охватывающем около шести порядков: от нескольких метров в исходном сырье до нескольких микрометров в конечном продукте. Адекватность и достаточность используемых баз данных определяется задачами, которые решаются на соответствующих стадиях переработки и применяемых технологий. Важная роль отводится инструментальным методам определения соответствующих свойств и характеристик минерального сырья, параметров процессов, изменяющих свойства и состояние сырья в конкретных технологиях [2].

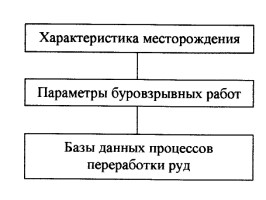

Необходимо отметить, что базы данных, характеризующие сумму технологий для достижения целевых технико-экономических показателей переработки минерального сырья, и базы данных для управления процессами на разных стадиях могут не совпадать, несмотря на то, что относятся к одному объекту. Дело в различии методологии формирования баз данных для построения сквозных схем переработки и решения локальных задач управления технологическим процессом. В первом случае база данных формируется на основе множества параметров меняющихся характеристик сырья, как правило, представляющих собой неоднородные форматы с постоянно обновляющимися данными. Технологии работы с Big Data, позволяющих оперировать множеством данных с неоднородными, неструктурированными или частично структурированными форматами, оказываются наиболее приемлемыми для создания имитационных моделей процессов переработки минерального сырья. В общем случае технологии Big Data включают в себя хранение больших объемов данных, их обработку и структуризацию, аналитику для выявления закономерностей (Data mining), машинное обучение на основе обнаруженных связей, прогнозирование на основе обработанной и структурированной информации. Методы обработки и управления качеством данных (Machine learning), технологии распознавания (текстов, изображений и т.п.), построение рекомендательных моделей на основе кластеризации, сегментации данных (Data Science) позволяют широко использовать случайные и нечеткие множества в качестве исходных данных для построения моделей разного уровня. Таким образом, цифровизацию комплекса работ можно рассматривать не только как расширение области применения цифровых технологий, но и как новый виток развития всех процессов добычи и переработки минерального сырья. Анализ основных этапов переработки твердого минерального сырья показывает, что на каждом этапе (от добычи до получения конечного продукта, например, концентрата) действуют свои цели, свои задачи и экономические бизнес-модели, которые не всегда вписываются в принципы рационального недропользования. Идеальное решение задачи рационального недропользования заключается в наиболее полном комплексном использования добытого минерального сырья, максимальном извлечении полезных элементов при оптимальном соотношении полученного результата и использованных ресурсов (энергетических, водных, финансовых и др.). Известные принципы рационального недропользования: не добывать, не дробить и не обогащать ничего лишнего, во многом связаны с большим диапазоном (несколько порядков) размерного ряда объектов составляющих минерально-сырьевой комплекс. При этом на каждом масштабном уровне действует преимущественно тот или иной принцип. Так, на первом масштабном уровне соответствующем начальной стадии рудоподготовки (уровень месторождение), преимущественно действует принцип – не добывать ничего лишнего. Информационные базы данных этих процессов включают параметры, характеризующие залегание «рудных тел», пространственное распределение технологических сортов руд, содержащих извлекаемые минералы (структура, состав минерального сырья, показатели извлечения элементов и др.). Современные информационные технологии дают возможность построения моделей геометризации и оконтуривания месторождения, позволяют выделять зоны (блоки) с наименьшей дисперсией геолого-минералогических параметров добываемого сырья и зоны с высоким контрастом свойств [3]. Опыт применения информационных технологий для создания цифровых моделей месторождений полезных ископаемых [3,4] свидетельствует о наличии всех предпосылок для промышленного использования их в практике освоения минерально-сырьевой базы. Схема связи блоков формирования информационных потоков, составляющих основу единой цифровой модели переработки минерального сырья, приведена на рис.1

Рис.1. Схема связи информационных потоков в процессах переработки минерального сырья

Рис.1. Схема связи информационных потоков в процессах переработки минерального сырья

1. Характеристика месторождения. Задача блока – сформировать «информационное поле», содержащее все данные о месторождении. Рассматриваемый блок представляет собой совокупность множества данных, полученных в ходе разведки и описания параметров минерально-сырьевой базы месторождения, данных оценки запасов, опробования и т.п. Главной особенностью горных пород, во многом определяющей процессы добычи и переработки, является неоднородность практически всех характеристик (структурных, физико-механических и др.), при этом вариация свойств зависит от размера рассматриваемых объектов. Очевидно, что без технологий Big Data, Data Science такое случайное множество данных не может быть вовлечено в систему управления процессами в рамках единой цифровой модели. Действующие геоинформационные системы (ГИС) оказались наиболее готовыми к встраиванию в единую цифровую систему переработки минерального сырья. В настоящее время в геомеханике месторождений практически повсеместно используются цифровые платформы, содержащие качественные и количественны характеристики, полученные на стадии разведки. В качестве исходных данных для моделирования используются геологические и структурно-тектонические карты, данные по скважинам, сейсмическая, петрофизическая и геохимическая информация, площадные данные грави- и магниторазведки, спектрозональные аэрокосмические снимки. Созданные на их основе цифровые 3D геолого-технологические модели дают наглядное представление о структуре рудных тел, их расположение во вмещающих породах. Физико-геологические модели могут быть использованы при планировании геологоразведочных работ, а также в исследованиях прогнозного извлечения различных видов полезных ископаемых. Широко применяемые программы трехмерного моделирования недр и подсчета запасов твердых полезных ископаемых с использованием методов прикладной геостатистики (отечественные – Geostatistical Software Tool, известных мировых компаний «Datamine», «GEMCOM», «Vulcan», «Micromine», «Surpac» и др.) позволяют реализовать полный цикл каркасного геологического моделирования, блочного моделирования месторождения, хранения и визуализации разных видов геолого-геофизической и геохимической информации. Высокая точность и надежность математических моделей месторождений основана на результатах данных современных методов разведки (геологической, геофизической и др.), позволяющих учесть распределение извлекаемых компонентов, обеспечить геолого-технологическое картирование. Геоинформационные системы (ГИС), благодаря формализации, стали первичным звеном для построения модели связи множества характеристик месторождения с параметрами процессов добычи и переработки минерального сырья. В данном случае оба эти направления воплощают один из принципов рациональной рудоподготовки – не добывать ничего лишнего путем формирования моделей буровзрывных работ и «сертификации минерального сырья по извлекаемой ценности (технологическим свойствам)». Можно согласиться с профессором Т.В. Башлыковой, что «сертификация минерального сырья позволит не только выразить в цифрах степень рациональности и комплексности использования недр, но и обосновать пути повышения эффективности освоения конкретного месторождения в условиях системного анализа и сопоставления с другими горно-перерабатывающими производствами» [5]. В этом отношении «сертификацию свойств минерального и техногенного сырья по извлекаемой ценности» можно рассматривать как элемент формализации, поскольку сертификация закрепляет за объектом совокупность величин, характеризующих связь с параметрами процессов последующей переработки. Построение функции «извлекаемой ценности» минерального сырья, как на стадии утверждения запасов, так и на «стадии освоения минерально-сырьевого объекта» предполагает построение множества моделей, характеризующих связи между свойствами объекта (состав, структура и др.) и всеми технологическими процессами, обеспечивающими переход минерального сырья в товарные продукты. Из трех факторов определяющих «извлекаемую ценность», связанных со свойствами, технологией и ценой товара, по крайней мере, два (свойства, цена) подвержены значительным вариациям. В этой связи создание сквозной цифровой экономической модели всего процесса от добычи до товарного продукта всегда будет актуальным.

Современные инструментальные методы определения вещественного состава и структуры минерального сырья, развитие концепции «квалиметрии недр» [6,7] создали предпосылки для цифровизации практически всех параметров, характеризующих как месторождение в целом, так и его минеральные составляющие. Ядерно-физические, рентгенорадиометрические методы, методы определения структуры на плоскости (ТЕМ-микроскопия, SEM-микроскопия, STM-растровая тунельная микроскопия, AFM-атомно-силовая микроскопия), в объеме (3D-рентгеновская компьютерная томография), программные пакеты для цифрового анализа горных пород PerGeos, НаноСкан-4D, CTan Demo и InVesalius позволяют представить в цифровом виде основные свойства горных пород. При этом диапазон измеряемых величин охватывает более десятка порядков: от масштабов оконтуривания месторождения до параметров кристаллической решетки минералов.

2. Параметры буровзрывных работ. Задача блока – представить связь между характеристиками горных пород месторождения и параметрами отбойки, производящей горную массу. Необходимо отметить, что второй блок по наполнению «информационного поля» обладает всеми данными для встраивания в объединенную цифровую модель. Исходные характеристики минерально-сырьевой базы являются основной для моделирования буровзрывных технологий, призванных управлять параметрами взрыва в зависимости от структуры и состава взрываемого блока. Повышенное внимание к взрывной отбойке обусловлено тем, что она является наиболее сильным воздействием на добываемое сырье, а также оказывает влияние на процессы рудоподготовки и обогащения. При этом «взрывное разрушение по энергетическим затратам с экономической точки зрения не считается безупречным и оптимальным что является важнейшим побудительным фактором для поиска путей оптимизации взрывного разрушения» [8].

Хорошей предпосылкой для оптимизации буровзрывных работ является то, что физика взрыва изучена достаточно полно, чтобы понимать природу избыточного появления крупных или пылевидных фракций, оценивать связь между параметрами взрыва, характеристиками взрывчатых веществ, свойствами горных пород и результатами взрывного воздействия. Наиболее интенсивная фаза разрушения при взрывной отбойке приходится на первый этап формирования ударной волны, создающей сверхизбыточное давление на стенки зарядной камеры. На первой стадии разрушения потенциальная энергия детонирующего взрывного вещества трансформируется в работу разрушения ударной волны, создающей кольцевую зону интенсивного разрушения, начинающегося с поверхности стенок зарядной камеры. В ближней зоне взрыва порода разрушается не только в волне сжатия, но и в квазистатическом поле напряжений, создаваемом расширяющимися продуктами детонации, при этом размер образуемых частиц обычно менее 1 мм. На расстоянии двух-трех радиусов заряда напряжения в волне становятся меньше предела прочности породы на раздавливание и ударная волна переходит в волну напряжения, которая приводит к радиальному сжатию слоев породы и появлению тангенциальных напряжений [9]. Эта зона во многом определяет динамику параметров ударной волны и характеристику продуктов последующего разрушения горного массива. Снижая затраты энергии на измельчение в ближней зоне взрыва, можно перераспределить ее на весь объем разрушения и тем самым повысить эффективность взрывного разрушения. При формировании взорванной горной массы необходимо учитывать иерархичный характер структуры горных пород, содержащих элементы с различной акустической жесткостью (акустический импеданс) λ=ρ∙С (ρ – плотность среды; С – скорость звука в среде). Волна сжатия, достигая границы среды с иной акустической жесткостью, отражается от нее и по законам акустики, превращается в волну растяжения. Соотношение энергии ударных волн (отраженной и прошедшей через границу раздела) определяется разностью акустической жесткости двух сред k= λ1/λ2 [9]. Управляемое разрушение по параметрам структуры λjвозможно при сохранении в отраженной волне максимальной величины начальной энергии. В этом случае на границе раздела структур с различным акустическим импедансом создаются растягивающие напряжения, обеспечивающие разрушение по границе рассматриваемого структурного образования. При создании имитационных моделей комплекса буровзрывных работ, важно иметь в виду как минимум три аспекта:

- снижение удельного расхода взрывчатых веществ на основе анализа связи крепости горных пород (сопротивление разрушению при бурении) и их взрываемости;

- оптимизацию параметров взрыва для снижения энергозатрат на дробление и измельчение руд;

- появление потока информации, получаемой при бурении, для анализа связи свойств буровых шламов с технологическими показателями руд.

Первый аспект включает анализ процессов буровзрывных работ в части снижения удельного расхода взрывчатых веществ (ВВ), принимая во внимание связь крепости горных пород (сопротивление разрушению при бурении) и их взрываемости. Буровзрывные работы (БВР) являются первой стадией всего цикла работ по добыче и переработки полезных ископаемых, при этом сами процессы бурения становятся источником информации для формирования сетки взрыва и его параметров. Рассматривая первый аспект модели, необходимо отметить его основное назначение – оптимизировать затраты на БВР (преимущественно за счет снижения расхода ВВ) при обеспечении качества образуемой горной массы. Критерием качества подготовки горных пород к выемке является соответствие горной массы требованиям заданного гранулометрического и вещественного состава. Однако уже на стадии проектирования БВР возникают проблемы, связанные с неопределенностью и недостатком информации о структурных и прочностных характеристиках горных пород, определяющих взрываемость. Отсутствие достаточно надежных и оперативных методов оценки прочностных свойств пород и их неоднородности в пределах блоков приводит к завышению нормативных значений удельного расхода ВВ, который задается по наиболее трудновзрываемым разновидностям. Поскольку проектирование взрывов ведется по усреднённым характеристикам, в схемах бурения закладывается завышенный резерв расхода ВВ. Считается, что коэффициент использования энергии взрыва по разным оценкам не превышает 10%; при этом надо четко понимать относительно каких параметров этот показатель рассчитывается: общая энергия на фрагментацию, кинетическая энергия на разлет, грансостав горной массы, величина вновь образованной поверхности и т.п. Возможности повышения кпд взрыва следует искать в оптимизации расхода ВВ за счет повышения эффективности передачи энергии взрыва разрушаемому массиву с учетом вариации прочностных свойств горных пород, выявляемых в ходе детальной и эксплуатационной разведок. Технологические карты буримости и взрываемости пород составляются на информационной базе данных технологического картирования месторождения по извлекаемым минеральным комплексам. Дополнение этой информации характеристиками, связывающими параметры буримости-взрываемости с текстурными, структурными, прочностными и технологическими свойствами извлекаемых минералов позволит расширить область регулирования параметров взрыва. Основой для такой связи являются энергетические характеристики, поскольку удельная энергия взрыва является универсальным показателем, который не только характеризует взрываемость массива, но и позволяет установить связь с энергозатратами при бурении [10-13]. Появление таких моделей позволяет определять удельный расход ВВ по энергозатратам на бурение, поскольку энергоемкость шарошечного бурения во многом определяется прочностными свойствами пород. Как уже отмечено, в процессе бурения появляется новые массивы информации о связи горно-геологических параметров с показателями буримости, взрываемости, требующие хранения, последующей обработки и применения, в том числе и в процессах рудоподготовки. Решению задач оптимизации БВР и снижение расхода ВВ способствуют программные продукты (например, TCAD+ и iSURE), которыми оснащаются современные буровые установки. Так, программно-технический комплекс Blast Maker позволяет использовать в качестве исходной информации данные, переданные непосредственно с бурового станка, для оптимизации ведения буровзрывных работ в режиме реального времени и в режиме накопления данных. Таким образом, появляется возможность картирования месторождения не только в ходе разведочного, но и эксплуатационного бурения, осуществлять своего рода динамический мониторинг свойств горных пород по показателю буримости. Учитывая, что данный параметр напрямую связан с энергоемкостью бурения и с технологическими параметрами рудоподготовки [2], подобный программный комплекс может быть легко увязан с цифровыми моделями последующих переделов переработки сырья, используя их, например, как функциональные модули при построении геолого-технологической модели отработки месторождения в целом. Практика регулирования сетки взывания и параметров взрыва в зависимости от структурных и прочностных свойств взрываемых пород подтверждает эффективность подобных решений для поиска путей оптимизации расхода ВВ [14]. Современные геотехнологии располагают большим арсеналом средств для регулирования взрывного воздействия: изменение конструкции заряда (гирляндовые, шланговые и сплошные), применение комбинированных зарядов с изменяющимися энергетическими свойствами по длине скважины, вариация массы заряда, варьирование сетки скважин, изменение интервала замедления, порядка инициирования контурных зарядов и др. Возможность оптимизации параметров взрыва за счет появления волновых эффектов на неоднородностях структуры горного массива теоретически показана в работах [15,16].

Второй аспект рассматриваемой модели характеризует область, связанную с оптимизацией параметров взрыва в части снижения энергозатрат на последующее дробление и измельчение руд. Предполагается поиск параметров взрыва, обеспечивающих:

- формирование такой структуры горной массы, которую можно рассматривать как источник первичного разделения минерального сырья на продукты по содержанию извлекаемых элементов;

- избирательное разупрочнение горных пород на уровне минеральных компонентов.

В данном случае речь идет о модели связи структурно-петрофизических свойств минерального сырья и параметров взрыва с характеристиками горной массы, позволяющей разделять ее на технологические потоки, пригодные для предконцентрации. Возможность управления взрывом для формирования горной массы в виде фрагментов с заданными свойствами основана на зависимости характеристик горной массы от текстурно-структурных параметров, неоднородности прочностных свойств различных элементов массива. На сегодня взрывное разрушение является, пожалуй, единственным методом, способным в результате высокоэнергетического объемного воздействия вызвать микроповреждения и макро разрушения на структурных уровнях размерами от долей миллиметра до десятков сантиметров. Перемещение объемного разупрочняющего воздействия на стадию взрывного разрушения для оптимизации энергозатрат актуально еще и потому, что кпд взрывного разрушения значительно превышает кпд дробильно-измельчительных устройств, несмотря на несколько более высокую стоимость «химической энергии» по сравнению с электроэнергией [17]. У взрывного воздействия есть все предпосылки для селективного разупрочнения руд: высокое давление ударных волн, широкий частотный спектр волн для появление в массиве растягивающих напряжений на границах неоднородности сред с различным акустическим импедансом. Поскольку на данном этапе разрушения мы имеем дело с размерами текстурной неоднородности, соизмеримыми с длинами упругих волн, распространяющихся в «текстурированных минеральных средах», применение волновых теорий разрушения является вполне уместным, а возможность появления резонансных явлений в элементах структурной неоднородности соответствующего масштаба способно усилить эффект селективного воздействия. Теории волновых процессов при взрыве показывают, что формированием параметров взрывного воздействия (сетки скважин, массы ВВ, числа ступеней замедления, интервалов замедления, комбинированных зарядов и др.) можно добиться, чтобы в массиве генерировались упругие волны различной длины λ1,λ2….λj . Тем самым можно создать предпосылки для «охвата» волновыми процессам размерного ряда d1.d2…dj соответствующего текстурно-структурным неоднородностям, и получить фрагменты уже не в виде кусков с хаотичным распределением структур и случайным набором минеральных компонентов, а разрушенные селективно по текстурной неоднородности фрагменты для последующего концентрирования. Селективным разрушением при взрывной отбойки можно считать формирование текстурных элементов разделения, пригодных для первичной предконцентрации горной массы в технологические потоки по соответствующим признакам. Таким образом, уже на начальном этапе рудоподготовки из взорванного массива можно выделять куски (текстурно-структурные блоки) от 200÷300 мми ниже с избирательно сконцентрированными разделительными признаками. Очевидно, что в данном случае возможно увеличение числа товарных потоков путем формирования из взорванной горной массы технологических сортов, объединенных некоторым усредненным разделительным признаком. Для этих структурированных потоков потребуется более «тонкая настройка» режимов соответствующих стадий рудоподготовки как в части дезинтеграции, так и разделения.

Выделение текстурно-структурных фрагментов во взорванной горной массе, не исключает поиска воздействий на более низком уровне неоднородности, на уровне микро нарушений в структурах меньшего размера. В данном случае речь идет о дополнительном избирательном разупрочнении (о наведении сетки микротрещин среди минеральных комплексов), способном в дальнейшем снизить энергозатраты на стадиях дробления и измельчения. Разупрочняющее действие взрыва, следует рассматривать в соответствии со структурной иерархией руд, когда микроразрушения в результате интенсивного развития микротрещин формируются в разных объемах неоднородности, сохраняя в ряде случаев сами структурные элементы неразрушенными. Неоднородность горных пород вызывает появление в этих объемах структурные напряжения и избирательное разрушение, зависящие главным образом от различия упругих свойств породообразующих минералов и их анизотропии. Снижение энергозатрат на последующее разрушение руд при увеличении расхода взрывчатых веществ (ВВ) не вызывает сомнения [18]. Важно отметить, что первоочередной задачей является не увеличение используемой энергии ВВ, а возрастание доли энергии на разупрочнение и дробление горных пород за счет кпд взрыва. Увеличение доли энергии, передаваемой в породный массив для изменения параметров поля напряжений, за счет длительности взрывного импульса и его формы, способно вызвать разупрочнение руд без увеличения энергии заряда взрывчатого вещества [19]. Установлено, что взрывное разупрочнение в большей степени сказывается на снижении энергоемкости дробления, чем на снижении энергоемкости измельчения. Отследить и однозначно подтвердить значимость влияния расхода ВВ на более энергоемкие процессы измельчения достаточно сложно, так как в большинстве своем эти изменения обусловлены увеличением содержания мелких классов в продуктах взрывной отбойки [2].

Третий аспект характеризует возможность использования информационных потоков (данных), получаемых при анализе буровых шламов, для оценки связи параметров бурения с технологическими свойствами руд. Как уже отмечалось, в процессе подготовки горного массива к взрывной отбойке формируется объект, способный служить источником оперативной информации о технологических свойствах минерального сырья, о параметрах, позволяющих осуществлять «сертификацию минерального сырья по извлекаемой ценности)» и т.п. Речь идет о шламах шарошечного бурения (как правило, скважин 250мм), по которым обычно осуществляется лабораторная оценка обогатимости, и на основании которых составляется план-график добычи и шихтовки руд для переработки. Указанный объект по своим гранулометрическим и структурным характеристикам близок к продукту питания второй стадии измельчения, на которой и реализуется собственно раскрытие руды для последующего обогащения. Информативность параметров буровых шламов (структура, грансостав, энергия и усилие разрушения различных фракций, раскрытие и обогатимость) показана исследованиями, выполненными на различных рудах [2]. Выявлена непосредственная связь между физико-механическими свойствами минералов, структурными характеристиками руд, особенностями разрушения и технологическими показателями, определяющими измельчение и обогащение. Анализ структурных и прочностных свойств руд и минералов позволил дать их уточненную классификацию с учетом особенностей разрушения на различных стадиях измельчения и раскрытия. Исследования связи параметров взрываемости руд с их структурными и иными характеристиками подтвердили устойчивую связь между категориями взрываемости и показателями буримости горных пород. Одновременно выявлена связь между категориями взрываемости пород, структурными характеристиками с технологическими показателями обогащения руд. Доказано, что буровые шламы являются источником объективных характеристик взрываемого блока, а также позволяют проводить классификацию руд по технологическим показателям. Комплекс генерируемых данных с использованием статистических моделей (метод главных компонент и множественный регрессионный анализ) позволил установить связь прочностных свойств, раскрываемость и обогатимость с обобщенными технологическими свойствами руд; описать связь между параметрами буримости, взрываемости и физико-механическими, структурными характеристиками, в том числе и обогатимостью разновидностей руд [20,21]. Новая информация позволяет использовать полученные результаты для технологического картирования, разработки планов буримости, прогнозирования объемов переработки и качества обогащения руд соответствующих участков. Оперативному сбору информации могло бы способствовать создание роботизированного комплекса, позволяющего проводить анализ буровых шламов и получать информацию о структуре, грансоставе, энергии и усилии разрушения различных фракций, показателях раскрытия и обогатимости и т.п. Отдельные элементы подобного комплекса описаны в [2].

3. Базы данных процессов переработки руд. Информационную область рассматриваемого блока представляют процессы переработки минерального сырья. Задача блока – обозначить основной массив баз данных, позволяющих формировать модели процессов рудоподготовки и обогащения. Анализ показывает, что этот блок оказался наименее готовым к встраиванию в единую цифровую модель. Указанное обстоятельство связано с множеством параметров меняющихся на разных стадиях переработки минерального сырья, например, только в процессах раскрытия руд размер объектов меняется на 4÷5 порядков. В последние годы для расчета и оптимизации технологических схем действующих и проектируемых обогатительных предприятий широкое распространение получили различные программные продукты, например, USIM PAC и JKSimMet. В общем случае модели используют в качестве управляемого параметра реакционно связывающие величины «вход-выход». В большинстве случаев параметр управления редко напрямую связан с физическими свойствами объекта и базовыми явлениями управляемого процесса. Однако эффективность применения тех или иных моделей определяется тем, насколько они адекватно отражают физические (физико-химические) процессы, определяющие поведение материала процессах рудоподготовки, насколько правильно определена функция реакции выходных и входных параметров. Если говорить о дезинтеграции, то свойства руды, отвечающие за результат разрушения, относятся к типу, характеризующемуся статистическим распределением с высоким уровнем вариации по параметрам прочности и энергии разрушения. При этом параметры распределения указанных величин изменяются уже в течение первых оборотов мельницы и продолжают непрерывно меняться вплоть до выхода материала из неё. По мере сокращения размеров разрушаемых фрагментов, меняются не только прочностные характеристики, но и параметры распределения, например, дисперсия. В ряде случаев может появиться рассогласованность длительности реакции входных и выходных параметров, которая неизбежно сказывается на качестве и оперативности управления. Так, при моделировании процессов самоизмельчения с участием магнитной сепарации необходимо учитывать, что длительность реакции раскрытия минералов в мельнице на порядки выше длительности реакции разделения (магнитной сепарации), в результате появляется упомянутый временной разрыв, снижающий качество управления.

Отсутствие во многих случаях адекватных физических моделей не позволяет идентифицировать и оценивать параметры, определяющие условия переработки. Наиболее «слабым звеном» следует признать объективность информации, характеризующей процесс раскрытия минералов при разрушении руд. Существующие подходы к раскрытию минералов основаны на сплошном измельчении, превращающем руду в продукт размером в сотни (десятки) микрометров с избыточными затратами энергии. На практике раскрытие сводится к банальному сокращению крупности и рассматривается в концепции измельчения материала, а не дезинтеграции. Практически все действующие модели раскрытия в той или иной степени базируются на структурно-геометрических представлениях об объекте (King R.P.,Wigley F., Gaudin A.M.) и случайном разрушении. Подобные модели игнорируют фундаментальные факты: результат разрушения на каждой стадии рудоподготовки (от взрывной отбойки до раскрытия минералов) определяется разными характеристиками минерального сырья, результат разрушения зависит от текстурно-структурной иерархии руд, от изменения технологических характеристик сырья, дисперсии параметров, их изменений в процессах переработки и др. Таким образом, уже в самом начале рудоподготовки закладывается неверный информационный ресурс, на котором основываются все последующие модели процессов переработки минерального сырья. В этом отношении физически неверно отождествлять измельчение и раскрытие при разрушении руд в силу принципиального отличия целей и методов их достижения. Цель измельчения – максимальный выход заданных классов крупности, достигаемый многократным сокращением размера исходного продукта при неизбежном увеличении вновь образованной поверхности. Цель селективного разрушения – раскрыть извлекаемые минералы в естественной крупности и при минимальной вновь образованной поверхности. Указанные обстоятельства заставляют рассматривать технологии сокращения крупности и заключительную стадию раскрытия минералов как разные процессы рудоподготовки. Специфика обусловлена различием подходов к разрушению и их зависимостью от целей, размеров и свойств объекта. Селективное разрушение не предполагает разрушение руды до размера извлекаемого минерала и избыточной вновь образованной поверхности. Теоретические затраты энергии на раскрытие можно сопоставлять с фактическими только при селективном разрушении, когда вновь образованная поверхность мало отличается от поверхности срастания разделяемых минералов. Поэтому потребление энергии при измельчении в несколько десятков кВтч/т нельзя признать физически обоснованным для раскрытия руд. Поскольку при обычном измельчении вновь образованная поверхность гораздо (в десятки раз) больше поверхности срастания, сокращение объема материала при селективном разрушении позволяет в разы снизить энергопотребление на раскрытие. Теоретически нижний предел, энергии необходимой для образования новой поверхности определяется известным соотношением А=γ*S (γ–удельная поверхностная энергия, S-вновь образованная поверхность или поверхность срастания). При средних оценках для большинства минералов (γ=3Дж/м2, S=150мм2/мм3) получим расчетную величину энергии, необходимой для раскрытия, порядка 0,4кВтч/т. С учетом переизмельчения некоторой части минералов и при общей поверхности разрушения структурного элемента порядка 5000см2/г, затраченная энергия составит около 0,4кВтч/т, т.е. обе оценки на два порядка ниже тех, что потребляют промышленные мельницы. По известным причинам указанный предел практически недостижим, поскольку в данном случае не учтены потери на пластическую деформацию в зоне роста трещин, потери упругой энергии, накопленной к моменту разрушения и целый ряд явлений, сопровождающих разрушение (электромагнитное, акустическое излучении и т.п.). Основная энергия, потребляемая при измельчении, теряется “по пути”, т.е. в процессе трансформации работы внешних нагружающих устройств в упругую энергию и энергию, израсходованную непосредственно на образование новой поверхности. Снижение энергозатрат на раскрытие руд может быть достигнуто рациональным использованием энергии внешних нагружающих устройств, соблюдением соотношения физически необходимого и достаточного.

Условия раскрытия минералов сложно определить априори, поскольку существующие теории разрушения многокомпонентных материалов не позволяют рассчитать деформации в минеральных комплексах и на границе их срастания в величинах, пригодных для практического применения. В этой связи основой для выбора оборудования и технологий рудоподготовки могут служить эмпирические модели, описывающие связь структурных параметров, характеристик руд и раскрываемых минералов с параметрами нагружения и показателями раскрытия. Без физического моделирования процессов раскрытия невозможно построить базис модели дезинтеграции – основной операции рудоподготовки, определяющей все процессы переработки и все сопутствующие проблемы избыточной поверхности продуктов разрушения: обезвоживание, сушка и организация хвостохранилищ. Многие проблемы обусловлены различием трактовок и определений принятой терминологии, например, в рассматриваемых процессах рудоподготовки часто присутствует подмена понятий – измельчение и дезинтеграция. Несмотря на множество определений понятия дезинтеграции (в зависимости от области применения), в рассматриваемой проблеме рационально идти от сути поставленных задач. В общем случае руду можно рассматривать как многокомпонентный агрегат, структурно представленный интегрированными зернами минералов различного размера в монокристаллическом или в поликристаллическом виде. В большинстве своем интеграция минеральных комплексов происходит по границам срастания, имеющим качественное минералогическое описание и устоявшуюся классификацию. Антоним понятия интеграции – дезинтеграция соответствует решению обратной задачи: раскрытие составляющих структурных элементов при разрушении руд. Дезинтеграция как результат представляет собой физическое отделение (освобождение, liberation в зарубежной литературе) минералов друг от друга в их исходном структурном состоянии. В этом отношении, например, растворение какого-либо минерала (комплекса) нельзя назвать дезинтеграцией, поскольку он перешел в иное агрегатное (или фазовое) состояние. В данном случае более уместно использования понятия селективное растворение. В работе [2] дан подробный анализ понятия «селективное разрушение», которое можно рассматривать как частный случай дезинтеграции при однозначном определении предмета селективности (граница срастания, разные минеральные комплексы или их агрегаты и т.п.). Дезинтеграция как процесс представляет собой совокупность актов физического разделения по границам раздела структур интегрированных в агрегат (минералов, минеральных комплексов). Сам процесс может протекать непрерывно или дискретно в результате внутренних напряжений между разделяемыми структурными элементами, при этом напряжения могут быть созданы внешними или внутренними воздействиями. Приведенное определение дезинтеграции позволяет сформировать физическую модель при наличии экспериментально измеряемых величин, характеризующих свойства объекта в целом и его составляющих, а также параметров, характеризующих воздействия, создающие напряжения в объекте дезинтеграции. Принимая во внимание сложные взаимоотношения раскрываемых минералов, большую вариацию минералов по размеру и физико-механическим свойствам, практическую дезинтеграцию логично представить в виде процесса дискретной трансформации разрушаемого материала в структурные элементы разделения и структурные элементы раскрытия [2]. Процесс дезинтеграции задается режимами деформирования (жесткий или мягкий, локальный или объемный, однократный или циклический) и на каждой стадии определяется свойствами руды и раскрываемыми минералами. Отсутствие физической модели раскрытия не позволяет адекватно прогнозировать стадии рудоподготовки, обеспечивающие требуемый результат, в том числе и с использованием различных видов селективного разрушения. Разработка адекватной модели дезинтеграции невозможна без соответствующего набора методов и оборудования, позволяющего измерять комплекс физических характеристик объекта и его реакцию на воздействия, осуществляющие дезинтеграцию. Некоторые из устройств, позволяющих осуществлять измерение и статистическую обработку прочности различных фракций, характеристики свойств руд и минералов приведены в работе [2].

Вместо заключения

В работе приведен подробный анализ проблем, с которыми придется столкнуться отраслям, занимающимися переработкой минерального сырья при переходе на цифровые методы управления процессами взрывной отбойки, рудоподготовки, получения товарных продуктов, утилизации отходов и т.п. Предложенная схема на первый взгляд выглядит как набор идей, однако каждое из предлагаемых направлений имеет научное обоснование и практику применений по ряду направлений, в данном случае мы имеем дело не просто суммой технологий, а с конвергенцией разных наук.

Существует мнение, что сами по себе идеи не нужны, поскольку важна только идея, реализованная в техническом решении, в продукте и т.п. (справедливости ради следует отметить, что новый продукт без идеи не рождается). В коммерческом смысле такой посыл имеет право на существование, однако необходимо понимать, что идея – это уже по сути «идеальный» продукт. Материализация идеального продукта возможна при наличии целого ряда предпосылок, основной из них можно считать техническую (технологическую) готовность для ее реализации. Наглядный пример – очевидная, с точки зрения физических предпосылок, идея использования магнитного поля для разупрочнения руд, содержащих магнитные минералы, в конечном итоге так и не была доведена до промышленной реализации. Эта идея началась разрабатываться в институте «Уралмеханобр» еще в 70 годах прошлого века при исследовании границ срастания магнетита с нерудными минералами. Результаты выполненных исследований показали, что указанные физические предпосылки являются необходимыми, но недостаточными для создания устройств, обеспечивающих увеличение показателей раскрытия минералов в промышленных масштабах. Экспериментальные исследования, выполненные в широком диапазоне вариации параметров: напряженность, градиент, длительность импульса, частота повторения импульсов, частота индукции магнитного поля и др. показали, что воздействие магнитного поля позволяет при определенных условиях вызвать разупрочнение руд за счет появления напряжения на границе срастания магнетита и нерудных минералов. Выявлено существенное влияние магнитного поля на кинетику массопереноса различных фракций раскрытых и нераскрытых фрагментов. Однако создание устройств, позволяющих реализовать такие воздействия в объемах, необходимых для промышленной переработки железных руд, натолкнулось на препятствия, связанные с нелинейным масштабированием параметров при создании импульсных магнитных полей в больших объемах, а также отсутствием надежных постоянно действующих источников импульсных токов для питания таких установок. Периодический режим работы генераторов импульсного тока, используемый в лабораторных устройствах, оказался непригодным в практике непрерывного и многотоннажного производства железорудных концентратов. Формально идея была проверена, показала эффект, прошла апробацию на лабораторных установках, однако не была доведена до промышленной реализации, даже спустя десятилетия, когда к этой теме вновь вернулись некоторые исследователи в 21 веке. Так случилось, что вся тематика, связанная с применением сильных импульсных полей в СССР была закрытой для публикации, поэтому результаты исследований (авторские свидетельства, статьи и пр.) проходили по закрытой тематике и имели ограниченный доступ до середины 90-х годов. Тем не менее, научные или инженерные идеи, не получившие технического воплощения, пополняют информационную базу и являются «питательной» средой интеллектуальной системы True Machina , предназначенной для генерирования изобретений, системы, способной по замыслу авторов с высокой скоростью непрерывно изобретать новые технологии.

Появление в последние годы множества новых математических методов построения моделей различных процессов, в том числе и с использованием искусственного интеллекта, не означает отказ от физического моделирования. Наоборот, только данные полученных при физическом моделировании могут стать адекватной основой входных-выходных параметров моделей. Можно предположить, что от нейросетевой модели, обученной на базе гипотетических данных, вряд ли следует ожидать результата отличного от гипотетического. Тем не менее, несмотря на множество проблем, связанных с применением цифровых технологий в процессах переработки минерального сырья, нет никаких принципиальных препятствий для создания имитационных моделей всего цикла работ, включающих идентификацию характеристик месторождения, буровзрывные работы по формированию горной массы и все последующие стадии переработки.

Библиографический список

- Аренс В. Ж. О горном деле в свете глобальных проблем человечества // Горный информационно-аналитический бюллетень. 2019. № 3. С. 221–231.

- Хопунов Э.А. Основы дезинтеграции руд и техногенных материалов. М.: РУСАЙНС. 2016.474с.

- Петин А.Н., Васильев П.В. Геоинформатика в рациональном недропользовании. Белгород: Изд-во БелГУ, 2011. 268с.

- Капутин Ю.Е. Информационные технологии и экономическая оценка горных проектов СПб.:Недра, 2008. 397с.

- Башлыкова Т.В. Сертификация минерального сырья по технологическим свойствам в решении системных задач повышения качества жизни //Качество и жизнь 2017. №1 С.17-26.

- Л омоносов Г.Г. Горная квалиметрия. М.: Издательство «Горная книга». Издательство Московского государственногогорного университета, 2007. 201 с.

- Руденко В.В. Концепция развития науки «квалиметрия недр» //Горный информационно-аналитический бюллетень. 2018. № 6. С. 5–12.

- Додис Я.М., Нифадьев В.И. Разрушение горных пород при бурении и взрывании. Бишкек: КРСУ. 2006. 374 с.

- Куринной В. П. Теоретические основы взрывного разрушения горных пород Изд-во. Днепр.2018. 280 с.

- Тангаев И.А. Буримость и взрываемость горных пород. М.: Недра, 1987.186 с.

- Тангаев И. А. Энергоемкость процессов добычи и переработки полезных ископаемых. М., Недра, 1986. 232 с.

- Жариков С. Н. Зависимость энергоемкости взрывания горных пород от энергоемкости их бурения // Горный журнал. 2009. № 6. С.60–62.

- Голопуров А.Г. Изменение крепости массива горных пород по высоте взрывного блока. В кн. Совершенствование процессов на открытых горных работах. Фрунзе. 1981. С.8-14.

- Лещинский А.В., Шевкун Е.Б., Лысак Ю.А. Управление дроблением железных руд взрывом — путь повышения эффективности обогатительного передела // Горный информационно-аналитический бюллетень. 2019. №4. С.41-52.

- Нагорный В. П., Денисюк И. И., Швейкина Т. А., Лихван В. М. Определение частоты собственных колебаний разрушаемого блока горного массива // Известия вузов. Горный журнал. 2013. № 6. С. 147–150.

- Серяков В. М., Волченко Г. Н, Серяков А. В. Геомеханическое обоснование схем отбойки рудных блоков, учитывающих перераспределение статического поля напряжений при короткозамедленном взрывании // Физико-технические проблемы разработки полезных ископаемых. 2005. № 1. С. 46–52.

- Симаков Д. Б. Обоснование рациональной степени дробления в технологических процессах на карьерах: автореф. дис. … канд. техн. наук. Магнитогорск. 2007. 17с.

- Викторов С.Д., Зильбершмидт М.Г. Возможности селективной дезинтеграции сырья в процессах горной технологии. // Развитие методов ведения взрывных работ на карьерах с учетом улучшения экологических условий. М.: ИПКОН, 1991. С. 5-12.

- Гончаров С.А., Томакова Р.А., Зрайченко В.А., Томакова В.И. Влияние длительности взрывного нагружения на дефектность микроструктуры и процесс рудоподготовки железистых кварцитов. // Изв. вузов. Горн. журн. 1988. №9. С. 12-17.

- Хопунов Э.А. Рудоподготовка и развитие процессов переработки минерального сырья // Современные научные исследования и инновации. 2019. № 9 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2019/09/90291

- Хопунов Э.А. Формализация факторов управляемого разрушения в процессах рудоподготовки // Современные научные исследования и инновации. 2020. № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2020/01/91114

Количество просмотров публикации: Please wait