Выбор и обоснование объектов исследования. В качестве объектов исследований были выбраны многотоннажные полимеры, отличающиеся как по химическому составу так и по свойствам.

По комплексу физико-механических свойств, для разработки композиционных полимерных покрытий были выбраны следующие полимеры: эпоксидная смола ЭД-16, полиэтилен высокой плотности (ПЭВП), пенто пласт (ПНП), полиамид, поливинилбутираль, полипропилен.

Кристаллический полиэтилен высокой плотности обладают достаточно высокими свойствами, имеют низкую стоимость и обеспечены сырьевой базой.

Для отверждения эпоксидного ЭД-16 олигомера использовали отвердители, широко применяемые в промышленности, такие как полиэтиленполиамид (ПЭПА) и малеиновый ангидрид (МА). Эти отвердители позволяют получать покрытия холодной и горячей сушкой, что важно для практического их использования в деталях для хлопкоуборочной и хлопкоочистительной техники.

Все выбранные полимеры имеют хорошие физико-механические свойства.Как указано выше, введение наполнителей в полимер позволяет целенаправленно изменять физико-химические и эксплуатационные свойства получаемого композиционного покрытия. Известно, что наполнители изменяют свойства полимера и в объеме и в слое, примыкающем к поверхности наполнителя. В результате адсорбционного взаимодействия полимера с поверхностьюнаполнителя и изменения молекулярной подвижности в граничном слое, а также из-за влияния поверхности на формирование молекул при реакциях отверждения химическая и структурная неоднородность композиционного материала увеличиваются. Изменение структуры наполненных полимеров вызывает изменение физико-механических свойств.

В качестве наполнителей применяют широкий круг природных и искусственных материалов. По своему действию наполнители разделяют на активные, инертные и занимающие промежуточное положение.

Введение активных наполнителей значительно улучшает свойства полимера и покрытий на их основе. Вторые две группы применяют, в основном, для снижения стоимости покрытия без ухудшения его качества. Такое разделение наполнителей условно, так как и активность, и инертность зависят, во – первых, от химической природы полимера, и, во – вторых, определяются тем, какое свойство наполненного полимерного покрытия является наиболее функционально важным. Возможно, что улучшая одно из них, наполнитель может не оказывать влияние на другое. Так, введение талька и вермикулита увеличивает, в основном, коэффициент потерь полимера; введение барита, слюдяной муки, каолина и асбеста увеличивает динамический модуль упругости, а введение чешуйчатого графита – и коэффициента потерь и модуль упругости [68, 78, 79, 89-92].

Кроме того, необходимо учитывать, что вибропоглощающие покрытия также работают на трение и износ при контакте с хлопком.

Для улучшения динамических и антифрикционных свойств и износостойкости композиционных полимерных покрытий в основной состав (ОС) – полимерное связующее вводится наполнители различной природы:

а) неорганические наполнители (железный и медный порошки, алюминиевая пудра, оксид железа и меди);

б) минеральные (графит, тальк, каолин, слюдяная мука, асбест, маршалит, цемент, сажа);

Указанные наполнители отличаются и по структуре: зернистые и порошковые (металлы и их окислы), пластинчатые (графит, слюда, тальк, каолин), волокнистые (асбест, стеклянные волокна).

Выбор в качестве наполнителей железного порошка и окислов железа был обусловлен тем, что для повышения свойств покрытий нами использована обработка в магнитном поле. Очевидно, что эффективность такой обработки связана с магнитными свойствами наполнителя в композиционном полимерном покрытии.

При выборе пластификаторов мы учитывали, что целесообразно, чтобы выбро поглощающие полимеры для покрытий имели температуру стеклования, близкую к температуре эксплуатации покрываемых изделий. Для снижения температуры стеклования вибропоглощающих полимерных материалов рекомендуется применять пластификаторы. С повышением содержания пластификатора увеличивается коэффициент механических потерь вплоть до предела совместимости полимеров с пластификатором, а модуль потерь при этом проходит через максимум. Введение пластификатора в полимерную композицию смещает максимум модуля потерь в сторону увеличения содержания наполнителя.

Очевидно, что применение не пластифицированных эпоксидных и фурано–эпоксидных композиций не целесообразно из–за высокой температуры стеклования. Поэтому, с учетом дефицитности, стоимости, токсичности для пластификации эпоксидных и фурано–эпоксидных композиций был выбран дибутильфталат. Поскольку из литературы неизвестно влияние содержания пластификатора на износостойкость и антифрикционные свойства полимерных покрытий, работающих в контакте с хлопком сырцом, то содержание пластификатора варьировалось нами от 0 до 40 масса ч.

При выборе подложек мы исходили из того, что наиболее распространенным материалом является сталь. В отдельных случаях применяют алюминий и медь. Для контрольных опытов применяли стекло. Таким образом, в качестве подложек в экспериментах использовали сталь Ст.3, алюминий, медь и стекло.

Таблица 1.1. Характеристика исследованных подложек

| Характеристики |

Единица измере ния |

Сталь-3 ГОСТ 501-68 |

Подложки |

||

|

алюми ний ГОСТ 11069-64 |

медь ГОСТ 859-61 |

стекло ГОСТ 11-65 |

|||

| Магнитные свойства |

– |

ФМ |

ПМ |

ДМ |

ДМ |

| Магнитная проницаемость |

ГН-м |

весьма велика |

1,000023 |

0,999912 |

0,099987 |

| Магнитная восприимчи вость |

– |

высокая |

0,58 |

0,086 |

0,094 |

| Удельная электрическая проводимость при 293К |

М/ОМ мм |

5-10 |

34 |

57 |

– |

| Удельное электрическое сопротивление при 293К |

Ом мм/м |

0,1-0,2 |

0,029 |

0,0175 |

– |

| Удельная теплоемкость |

Дж/кг град |

460 |

880 |

380 |

840 |

Примечание: ФМ – ферромагнетик, ПМ – парамагнетик, ДМ – диамагнетик.

Все объекты, выбранные при исследовании свойств композиционных полимерных покрытий для машин и механизмов уборки и переработки хлопка – сырца, приведены в табл. 1.1 – 1.2.

Для исследования полимерных покрытий, работающих в условиях трения, в качестве контр–тела использовали хлопок–сырец 1 сорта, сорта 108-Ф и Ташкент-1 ручного и машинного сбора с влажностью от 7 до 50 % и засоренностью, соответственно, от 1-3 до 20-25 %. Эти сорта наиболее типичны в настоящее время для хлопкосеющих республик. Процент влажности и засоренности хлопка наиболее характерен для работы заготовительной сети хлопкоочистительной промышленности.

Таблица 1.2. Материалы объекта исследования

| Материалы (сокращенное обозначение) |

Марка |

Нормативный документ (ГОСТ, ТУ, СТУ, МРТУ) |

Назначение |

| Полиэтилен высокой плотности (ПЭВП) |

– |

ГОСТ 16338-70 |

Пленкообра зователи |

| Полиэтилен низкой плотности (ПЭНП) |

– |

ГОСТ 19337-70 |

– |

| Поликапроамид (ПКА) |

А |

ТУ 6-06-309-70 |

– |

| Капрон |

В |

МРТУ 6-05-988-66 |

– |

| Поливинилбутираль (ПВБ) |

– |

ГОСТ 9439-73 |

– |

| Пентапласт (ПНП) |

– |

ТУ 6-05-1422-71 |

– |

| Эпоксидная смола |

ЭД-16 |

ГОСТ 10587-72 |

– |

| Сталь |

Ст-3 |

ГОСТ 501-68 |

подложки |

| Алюминий |

АД-1 |

ГОСТ 11069-64 |

– |

| Медь |

– |

ГОСТ 859-61 |

– |

| Стекло |

– |

ГОСТ 111-65 |

– |

| Железный порошок |

ПКК-3 |

ТУ 3648-53 |

наполнители |

| Алюминиевая пудра |

ПАК-3 |

ГОСТ 5494-50 |

– |

| Графит |

С-1 |

ГОСТ 5261-68 |

|

| Тальк молотый |

А |

ГОСТ 879-52 |

– |

| Сажа |

ДГ-100 |

ГОСТ 7848-63 |

– |

| Поликапроамид (ПКА) |

А |

ТУ 6-06-309-70 |

– |

| Фторопласт |

4Д |

ГОСТ 14906-69 |

– |

| Цемент |

– |

ГОСТ 101-70 |

– |

| Каолин |

– |

ГОСТ 6138-61 |

– |

| Слюдяная мука |

– |

ГОСТ 10698-63 |

– |

| Стекловолокно |

– |

– |

– |

| Дибутилфталат (ДБФ) |

– |

ГОСТ 8728-66 |

пластификатор |

| Полиэтиленполиамин (ПЭПА) |

– |

ТУ 6-02-594-70 |

отвердитель |

1.2. Методики получения композиционных полимерных покрытий

Технология получения покрытий на поверхности образцов–подложек выбирали в зависимости от агрегатного состояния полимеров и композиций.

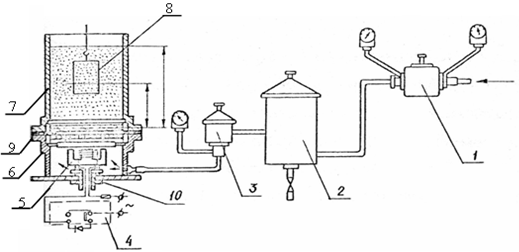

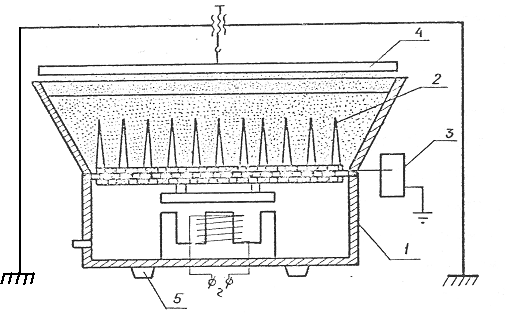

Для нанесения порошковых полимеров и композиций применялся вибро–вихревой (рис. 1.1) и электростатический (рис. 1.2) методы напыления, так как они позволяют получать равномерную толщину покрытия по высоте и ширине напыляемого изделия, покрытия с большей толщиной и хорошей сплошностью.

Сущность выбро–вихревого способа напыления заключается в том, что псевдоожижение достигается за счет совместного и одновременного воздействия на порошкообразную пластмассу сжатого воздуха или газа и вибрации. При этом мелкодисперсный полимерный порошок засыпается в аппарат и под действием восходящего потока газа, подаваемого через пористую перегородку под давлением, и вибрации переходит в псевдоожиженное состояние. Затем предварительно обработанную и нагретую деталь опускают в псевдоожиженный слой. Порошок оседает на поверхности детали, расплавляется на ней и растекается, образуя ровное покрытие. Этот метод позволяет использовать полимерные порошки различного гранулометрического состава, а также комкающиеся и плохосыпучие полимерные порошки (рис. 1.1). Полонии принцип работы приведены в литературе.

|

1–редуктор давления |

6–якорь |

|

2–воздухоочиститель |

7–верхняя часть аппарата |

|

3–редуктор давления для точной регулировки |

8–напыляемая деталь |

|

4–щит |

9–резиновая диафрагма |

|

5–электромагнит |

10–регулировочная гайка |

Рис.1.1. Установка вибро – вихревого напыления

Сущность напыления в псевдоожиженном слое потока при воздействии электростатического поля заключается в том, что холодное изделие погружают в слой порошка, находящегося под воздействием коронного разряда электрического поля высокого напряжения. Частицы полимера заряжаются и под действием электростатических сил равномерно оседают на деталь. После чего деталь перемещается в оплавительную печь, где полимер оплавляется, образуя на поверхности детали равномерное покрытие (рис. 1.2).

Масса осевшего на поверхности детали порошка увеличивается пропорционально напряжению и времени нанесения.Полонии принцип работы приведены в литературе [2].

|

1–вибро – вихревая установка |

4–напыляемая деталь |

|

2–ионизирующие электроды |

5–изоляционная стойка |

|

3–генератор высокого напряжения |

Рис.1.2. Установка для напыления в облаке заряженных частиц

В табл. 1.3 приведены оптимальные режимы получения покрытий из порошковых полимеров, выбранные опытным путем. Время выдержки образца в кипящем слое порошка выбиралось в зависимости от толщины покрытия.

Технология нанесения покрытий из жидких композиций была совершенно другой. Жидкие композиции наносили на предварительно очищенную и обезжиренную поверхность образцов при помощи шпателя и кисти, методом окунания или облива.

Полимерная композиция на основе фурано–эпоксидных олигомеров готовилась следующим образом: в 100 масса ч. смолы ФАЭД-20 вначале вводили пластификатор ДБФ в определенном количестве, при тщательном перемешивании механической пропеллерной мешалкой добавляли наполнитель в заданном количестве, затем снова тщательно перемешивали. С целью удаления воздушных включений композицию выдерживали в термическом шкафе при 313-323 К в течение 30-40 мин. Затем, при перемешивании, в композицию вводили отвердитель ПЭПА.

Подготовленную композицию наносили на поверхность образцов. Покрытие получалось с толщиной 100-200 мкм.

Таблица 1.3. Режимы получения покрытий из порошковых полимеров

|

Полимеры |

Температура предварительного нагрева детали, К |

Время выдер жки в кипящем слое, сек. |

Температура оплавления, К |

Время выдержки оплавле ние, мин. |

|

Полиэтилен высокой плотности |

593-633 |

3-20 |

473-493 |

2-7 |

|

Поликапроамид |

543-573 |

0,5-12 |

493-513 |

3-8 |

|

Пентапласт |

603-623 |

10-15 |

513-523 |

10-25 |

|

Поливинилбутираль |

603-633 |

3-20 |

493-503 |

5 |

Для получения более толстого слоя (300-400 мкм) композицию наносили через 4-5 часов после приготовления, так как при этом вязкость композиции увеличивалась. При высоких степенях наполнения получали покрытия толщиной 0,3-1,0 мм. Так как отверждение нанесенного покрытия при комнатной температуре происходит медленно (4-5 суток), применяли метод горячего отверждения (при 393-413 К в течение 60 мин), охлаждение производили на воздухе при комнатной температуре.

Библиографический список

- Негматов С.С. Разработка и исследование полимерных композиционных покрытий для машин и механизмов уборки и переработки хлопка-сырца. Дис. …док. техн. наук. – М: 1980. – 450 с.

- Азизов P.O., Вохидова З.Ш., Ходжаев Т.А. Исследование триботехнических свойств полимерных композиционных покрытий // Материалы Республиканской научно-практической конференции «Национальное единство – источник науки и техники» – Чкаловск, 2009. -С.72-78.

- Негматов С.С. Исследование долговечности антиадгезионныхполиэтиленовых покрытий.:Автореф. дис, … канд. техн. наук. – Ташкент.:ТашПИ. 1969. – 24 с.

- Негматова М.И. Исследование и разработка износостойких антиадгезионных композиционных материалов для форм в производстве архитектурно – художественных строительных конструкций.:Автореф. дис, … канд. техн. наук. – Ташкент.:ТашПИ. 1983. – 24 с.

- Сажин Б.И. Электрические свойства полимеров. – Л.: Химия, 1970. – 232 с.

- Демченко В.Л., Виленский В.А. Влияние напряженности постоянного магнитного поля на структуру, удельную теплоемкость и электропроводность композитов на основе эпоксидного полимера и оксидов //Пластические массы. – Москва, 2010. – № 4. – С. 8-12.

- Лурье В.А., КабисовК.С., Никулин А.В. Электричество и магнетизм. Электростатика. Постоянный Электрический ток. – М.: МГОУ, 2005. – 252 с.

- Белозеров Б.П., Гузеев В.В., Перепелкин К.Е. Свойства, технология переработки и применение пластических масс и композиционных материалов. – Томск, ТГТУ, 2004. – 323 с.

- Михайлин Ю.А. Конструкционные полимерные композиционные материалы. – М.: НОТ, 2008. – 882 с.

Количество просмотров публикации: Please wait