Под ковкой, как правило, имеется в виду обработка различных металлов, нагретых до определенного температурного интервала. У каждого металла свой температурный интервал, до которого следует производить нагрев перед обработкой. Интервал зависит от физических и химических свойств металла. Также существует понятие холодная ковка (отсутствие нагрева заготовки).

История кузнечного ремесла тянется с древних времен. В наше развитое время это понятие приобрело свои черты и стало достаточно широким – от создания технических деталей, которые должны выдерживать серьезные нагрузки, и заканчивая созданием художественных изделий. Ковка художественных изделий также требует инженерных навыков, в особенности если идет речь об массовом автоматизированном производстве.

В данной статье рассмотрен процесс создания изделия художественной ковки с выполнением этапов эскизирования, 3D- моделирования, создания чертежей, описанием технологии и моделированием изделия.

Создание нового изделия можно подразделить на следующие этапы

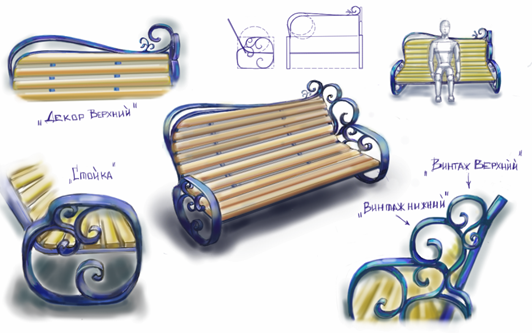

1 этап- создание эскиза и затем наглядной 3D модели в программе AutoDeskInventor (рисунок 1).

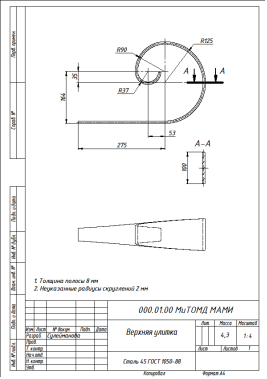

2 этап- на основе созданной в AutoDeskInventor 3D- модели составление сборочного чертежа (рисунок 2) и чертежей деталировки.

3 этап- анализ выбранной технологии и подбор оборудования.

Рисунок 1. 3D-модель изделия- лавочка.

Рисунок 2. Эскиз скамьи эльфийский сад.

Как видно из чертежей большинство элементов имеют форму завитков, с плавной траекторией изгиба. Из этого следует- основная технология для верного выполнения задачи – технология гибки.

Гибка металла- операция позволяющая заготовке принять новую форму механическим или ручным способом, с использованием специальных приспособлений. При гибке происходит растяжение внешних слоев заготовки и одновременное сжатие внутренних, в результате образуется перегиб одной части заготовки на определенный угол по отношению к другой.

Инструмент и оборудование для гибки. При изготовлении кованых изделий ручной ковкой используются специальный ручной инструмент для гибки металла, с помощью которого возможна обработка более толстого и прочного металла. Такое оборудование дает возможность гибки колец, углов, дуг и тому подобное. Это могут быть ручные трубогибы, гнутики, улитки. В промышленных условиях для гибки металла представлены: гидравлические трубогибы с электронным управлением и ручным приводом, гибочные станки, станки для гибки арматуры и многие другие.

Для рассмотрения процессов гибки на ручном и производственном оборудовании выберем деталь изделия, например деталь «Верхняя улитка» (рисунок 3 а), на сборочном чертеже этот элемент находится справой стороны спинки лавочки.

Выбор материала.

Для изготовления данного элемента выбран материал заготовки: Ст 3 ГОСТ 380-2005.

Марка: Ст3сп – она же Ст3 или Ст.3 поскольку в случае если тип стали (сп – спокойная, пс- полуспокойная, кп – кипящая) не пишется после Ст3, то под сталью Ст3 понимается именно Ст3сп.

Класс: Сталь конструкционная углеродистая обыкновенного качества

Использование в промышленности: несущие элементы сварных и не сварных конструкций и деталей, работающих при положительных температурах.

Заготовка детали представляет из себя полосу толщиной 8 мм и с разными сечениями на концах и середине.

Такую заготовку можно получить из листа ГОСТ 1577-93 несколькими методами:

-

резанием,

-

рубкой

-

пробивкой.

Стандарт ГОСТ 1577-93 распространяется на прокат горячекатаный толстолистовой и широкополосный из качественной конструкционной нелегированной и легированной стали.

В данном случае для изготовления заготовки предпочтительней операция резание, как наиболее экономичная и простая в исполнении.

В ручной ковке выбор оборудования для получения необходимой формы заготовки остановлен на оборудовании – болгарка. Для выполнения операции необходимо выполнить раскрой детали и по выбранному контуру произвести резку. Учитывая опыт и сноровку мастера данная операция занимает 10 минут (усредненное значение).

На рисунке 3 б) приведен чертеж заготовки для детали «верхняя улитка».

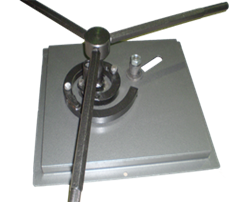

Для выполнения данного элемента средствами ручной ковки целесообразен выбор оборудования – улитка (рисунок 4).

Рисунок 3 а) чертеж детали «верхняя улитка»; б) чертеж заготовки

Улитка предназначена для формирования многозаходных спиралей, завитков. Заготовки, выбранные для формирования спиралей и завитков, имеют до 12 мм в диаметре или сечении, радиус изгиба определяет сам специалист.

Рисунок 4. Инструмент «Улитка»

Процесс формообразования: мастер до упора вставляет конец заготовки в середину раскрытого инструмента, имеющего форму улитки, затем, двигая рычаги, задающие кручение, по часовой стрелке производит деформацию заготовки. Для извлечения полученной делали необходимо раскрутить инструмент против часовой стрелки и извлечь делать.

Расчитаем возможность изготовления данной детали в ручную и величину остаточных деформаций.

Исследование и расчет изгиба в ручном и автоматическом варианте достаточно хорошо изучен [1,с.12; 5,с.29; 6,с.110; 9,с84-66]. Однако большинство авторов проводили подобные расчеты для заготовки постоянной ширины и без изменения радиуса изгиба в процессе формоизменения [2,с.5; 3,с.201; 4, с.24; 7,с.204; 8,с.210 ]. Особое значение имеет величина остаточных деформаций которые вызывают пружинение деформируемого материала после снятия нагрузки [10,с. 106; 11, с.35-37; 12,с 201 ],. Расчет данных параметров без использования компьютерной техники и специализированных программ значительно затруднен.

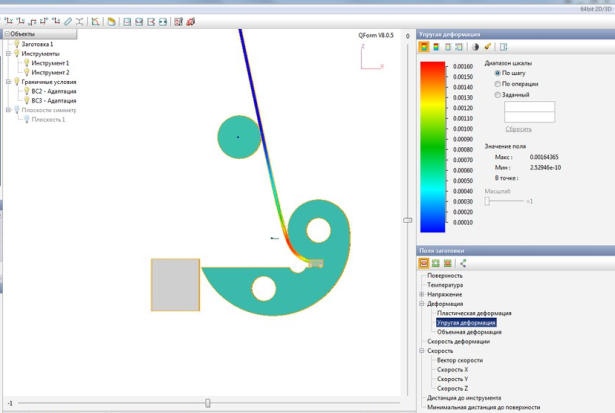

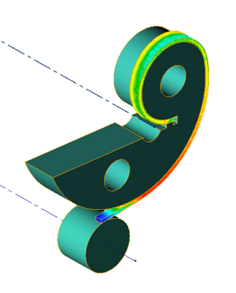

В CAD-программе моделируется 2 инструмента- «лекало среднее», валик и заготовка, максимально упрощенном виде (с целью не перегружать программу), но сохраняя все необходимые параметры требующиеся для расчета – размеры, форма. После смоделированные инструменты импортируются в подпрограмму QForm 8 – Qdraft, где обозначаются сами инструменты и заготовка, задается генерация сетки. Затем в программе QForm 8 создается расчет, загружаются обозначенные инструменты и заготовка, задаются оси вращения инструментов, плоскости симметрии, необходимые параметры расчета, материалы инструмента и заготовок, условия остановки (до какого момента программа будет считать) и так далее.

Объекты данного расчета привязаны к плоскости симметрии , так же для упрощения расчета и более быстрого его выполнения инструмент и заготовка поделены по оси симметрии – расчёт выполнен на ½ части всех объектов расчета. В расчете необходимо задать адаптацию инструменту «валик», которому задается вращение вокруг инструмента «лекало среднее». Инструмент «валик», двигаясь вокруг инструмента «лекало среднее» деформирует заготовку по форме «лекало среднего» (Рисунок 5).

Рисунок 5 Расчет на деформацию заготовки – движение инструмента «валик»

С учетом правильно заданных параметров и установок программа считает задачу около 26 часов. В итоге получается точный и обширный расчет на деформацию заготовки, информирующий о изменяющейся температуре заготовки, напряжении, деформациях (упругая, пластическая, объемная), скорости деформации, визуализирующий этапы деформирования в анимации, с очагами наибольшей деформации и так далее.

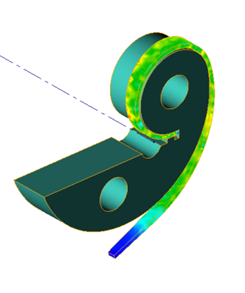

При завершении расчёта первой основной операции, создаётся новая операция с теми же инструментам и заготовкой и их свойствами, только уже без передачи вращения одному из инструментов и небольшим нагревом окружающей среды, в целях снятия накопленных деформаций и вычисления угола пружинения детали (Рисунок 6)

а) б)

Рисунок 6 – Первая и вторая операции расчета

а – Операция на деформацию; б – Операция снятия остаточных напряжений

Из этих двух операций можно вынести несколько показателей, до и после расчёта (Таблица 1)

Таблица 1– сравнение показателей операций

|

Величина |

Первая операция |

Вторая операция |

|

Интенсивность напряжений, Нмм2 |

max: 387,361 min: 2,65428 |

max: 346,613 min: 1,59076 |

|

Пластическая деформация |

max: 0,0761444 min: 0 |

max: 0,0761444 min: 0 |

|

Упругая деформация |

max:0,00159863 min: 1,0942е-05 |

max: 0,00143046 min: 6,56503е-06 |

|

Среднее напряжение Нмм2 |

max: 282,591 min: -367,081 |

max:149,883 min: -511,564 |

|

Главные напряжения Нмм2 |

max: 387,361 min: 2,65428 |

max:149,883 min:-511,564 |

С учетом длины рукоятки равный 0,5 м. для создания изгибающего момента, можно считать что сила прикладываемая рабочем не будет превышать 60Н (что составляет около 6 кг). Создаваемая пластическая деформация позволяет получать готовое изделие с минимальным пружинением, что показано в таблице1.

Моделирование с использованием данного программного продукта показало, что при небольших радиусах изгиба пружинение после снятия нагрузки не значительное. Однако с увеличением радиуса изгиба спирали значение пружинение возрастает. Изменения ширины полосы, фактически не влияет на пружинение материала, но существенно виляет на силу затраченную на создание изгибающего момента требуемого для деформации заготовки.

Учитывая среднюю физическую подготовленность мастера (человеческий фактор), среднее приложенное усилие (по расчетным данным) изготовление детали, можем констатировать, что все детали можно изготовить с учетом только ручного труда.

Вывод:

В статье предложнена новая конструкция скамьи «Эльфийский сад». На примере показана возможность использования программного продукта QForm 8 для моделирования процесса получения спирали. Показано, что при снятии силы с инструмента в конце операции пружинение возрастает с увеличением радиуса изгиба спирали. Изменение ширины изгибаемого участка практически не влияет на величину изгиба.

Библиографический список

- Типалин С.А., Сапрыкин Б.Ю. Экспериментальное определение угла пружинения многослойного материала / Заготовительные производства в машиностроении №5, 2014г С.11 – 15.

- M.Petrov, S.Tipalin, J.Best, P.Petrov, N.Kosatschjov, S.Guk. Umformen eines Verbundwerkstoffs aus Stahlblechen / Kondtruktion // Ingenieur-Werkstoffe 7/8-2012, S. 5-7.

- Типалин С.А. Исследование изгиба упрочненного оцинкованного листа / Известия МГТУ «МАМИ» 2012. №2., том 2. С.199-204.

- Sergei Tipalin, Michael Nikitin, Nikolay Schpunkin. Experimental study of V-bending process of steel-polymer-steel sheets at room temperature / Computer Methods in Materials Science// Informatyka w Technologii Materialow./// Akademia Gorniczo-Hutnicza, Krakow. Vol. 8, 2008 , No.3

- Пунин В.И., Кохан Л.С., Морозов Ю.А. Инженерный подход к процессу гибки профилей/ Заготовительные производства в машиностроении. М. 2013. №9. С.29-31.

- Кохан Л.С., Морозов Ю.А. Исследование величины утонения при гибке / В сборнике: Современные инструментальные системы, информационные технологии и инновации материалы IX-ой Международной научно-практической конференции.2012. С.107-111

- Типалин С.А. Локализованный изгиб и скручивание оцинкованной полосы при формообразовании швеллера Известия МГТУ «МАМИ» 2012. №2. , том. 2. С.204-208.

- Типалин С.А. Экспериментальное исследование процесса выдавливания технологической канавки в оцинкованной полосе / Известия МГТУ «МАМИ»2012 . №2. Том 2. С.208-213.

- Морозов Ю.А., Верхов Е.Ю., Крутина Е.В., Фролов А.А. Разработка оценочной методики определения ресурса пластичности в процессах листовой гибки / В мире научных открытий. Красноярск. 2015 № 12-3 (72). С. 882-896

- Типалин С.А., Шпунькин Н.Ф., Колесов А.В. Упругий изгиб биметаллического листа / Известия МГТУ «МАМИ» 2013. №1 том2. С.105-108

- Бондарь В.С., Типалин С.А., Шпунькин Н.Ф. Вязкопластический изгиб и скручивание листа М.:МГТУ «МАМИ», 2003. 168 с.

- Типалин С.А., Сапрыкин М.Ю. Пружинение многослойного материала / Известия МГТУ «МАМИ» 2013 №2 (16) Том 2. С. 198-202.

Количество просмотров публикации: Please wait