Введение

В наше время показатели энергоэффективности зданий и сооружений перестали носить рекомендательный характер и стали обязательными[1,2]. В России энергосбережение считается одной из главных задач, решение которой может существенно сократить затраты на выработку энергии в будущем. Установлено, что во многих странах до 40% производимой энергии

потребляет жилищный сектор, в то время как на транспорт приходится 32% а на промышленность – 28%, следовательно, жилой сектор является главным потребителем энергоресурсов. Более трети теплопотерь здания приходится на ограждающие конструкции, поэтому перед нами стоит задача исследования и повышения качества теплоизоляционных материалов.[3]

Сегодня на российском рынке имеется широкий спектр теплоизоляционных товаров. Существуют разнообразные технологии для наружной теплоизоляции зданий и сооружений, такие как вентилируемые фасады, утепление пенопластом, минеральной ватой и т.д. С недавнего времени в России стал набирать известность относительно новый для нашей страны материал – жидкая керамическая теплоизоляция. В статье подробно рассматриваются состав и характеристики этого теплоизолятора, а также проведена работа по исследованию его теплотехнических свойств.

Целью данной работы является исследование теплотехнических свойств жидкой керамической теплоизоляции в целях оценки соответствия заявленным характеристикам.

Научная новизна работы состоит:

-

В исследовании нового теплоизоляционного материала, набирающего популярность на российском рынке.

-

В оценке соответствия рассматриваемого материала заявленным характеристикам.

Обзор литературы

В наше время человечество стало серьезно задумываться над проблемой неэффективного использования энергоресурсов. Одними из главных потребителей энергии являются здания и сооружения, следовательно, перед нами стоит задача совершенствовать существующие теплоизоляционные материалы, либо создавать новые, превосходящие их по своим характеристикам. Известно, что в России только на жилищный сектор приходится около 30% расходуемых энергоресурсов. [3]

Данной проблемой активно занимаются ученые. В статье рассмотрен теплоизоляционный материал, набирающий популярность на российском рынке и проведены исследования его теплотехнических характеристик.

Изучение свойств жидких керамических теплоизоляционных материалов представлено в трудах И.А. Альперовича [4], И.Я.

Гузмана [5], В.И Верещагина [6] и др. В настоящее время активно ведутся исследования по усовершенствованию данного материала с целью улучшения его теплотехнических характеристик [7-9]

Изучению новых и рассмотрению традиционных способов теплоизоляции строительных конструкций посвящено большое количество литературы [10-12].

1 История создания теплоизоляционных керамических материалов

Первые исследования по созданию жидкой керамической изоляции начались более 30 лет назад. Над их разработкой трудились ученые СССР, Японии, Германии и США. Сегодня нельзя с точностью сказать, кто стал первопроходцем в создании подобных материалов в нашей стране, но есть данные об изготовлении аналогичного продукта в Московской области (г. Королев), а также городе Волгоградской области (г. Волжский) в 1975 году. Существует информация, согласно которой с данными материалами работали инженеры в области оборонной промышленности. Однако эти сведения не подкреплены фактами.

В США над разработкой материала трудились инженеры НАСА. Проводились исследования по созданию нового, более эффективного материала для тепловой изоляции космических шаттлов, вместо используемых на тот момент керамических пластин. Была выдвинута идея о создании жидкой керамической изоляции. В ходе экспериментальных исследований был получен уникальный материал, придавший толчок развитию рынка тепловой изоляции. Произведенный продукт обладал свойствами, которые не были присущи традиционным теплоизоляционным материалам и больше напоминал краску, в которую добавили керамические твердые компоненты (Рисунок 1).

Рисунок 1 – Нанесение теплоизоляционной краски на кровлю.

Одним из главных недостатков нового материала стала низкая жаростойкость. Получившаяся краска не выдерживала температуры более +120С, а при температуре выше +180С – отслаивалась от поверхности. Этот результат был слишком низкий для применения в космической отрасли, однако материалом сильно заинтересовалась промышленность. Ученые всерьез принялись за его модернизацию, в целях повышения жаростойкости, а также улучшения связующих свойств.

Только в 1997 первые образцы данного материала были завезены в нашу страну под торговой маркой Temp – Coat. Однако уже через 2 года компания приняла решение сменить название на Thermal – Coat. Это было связано с изменениями в составе продукта, принятых в процессе новых испытаний. Успешный опыт применения новой разработки на российском рынке привел к тому, что через некоторое время стали внедряться аналогичные отечественные разработки. [17]

Принцип работы теплоизолятора можно пояснить на примере работы термоса. Как нам известно, термос способен удерживать тепло в течение длительного промежутка времени, при том, что не содержит в своей конструкции теплоизоляционных материалов. Теплоизоляция достигается благодаря наличию разряженного воздуха в пространстве между наружной поверхностью и емкостью термоса.

В наши дни ученые из США установили, что существующие теплоизоляционные материалы не соответствуют требованиям новых стандартов по огнестойкости, сроку службы, высокой трудоемкости и т.д. Для решения этой проблемы, инженерами NASA был разработан теплоизолятор, работа которого осуществляется по принципу вышеупомянутого термоса. В результате был создан первый теплоизоляционный материал, который совмещает

в себе качества изолятора, снижающего молекулярный теплообмен, и изолятора, отражающего тепло. Новый продукт получил название TC Ceramic.

В последнее время рынок российских теплоизоляционных материалов пополнился многими высокотехнологичными разработками, но, к сожалению, несмотря на огромную научно-техническую базу, накопленную за прошлые десятилетия, отечественное производство в последние годы находилось в застое. Однако стоит отметить, что попытки разработать собственные материалы, не уступающие зарубежным аналогам, все же ведутся.

В качестве примера приведем аналог вышеупомянутого TC Ceramic’а – жидкий керамический теплоизоляционный материал “Re-therm”, который был разработан российскими учеными. Re-therm согласно ряду исследований не уступает аналогам из-за рубежа, а по некоторым данным даже превосходит их. Так как производство теплоизолятора Re-therm осуществляется на территории России, его цена существенно ниже стоимости западных аналогов.

В настоящее время сферы применения жидкой теплоизоляции постоянно расширяются. Специалисты отмечают, что данный материал, благодаря своим качествам в скором времени может занять лидирующее положение на рынке теплоизоляционных материалов[9] .

2 Технология изготовления теплоизоляционных керамических материалов

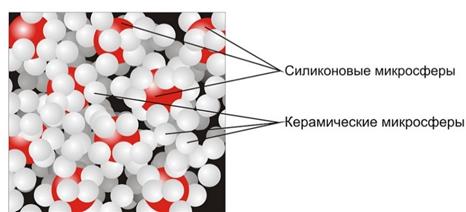

Структура материала TC Ceramic представляет собой жидкое вещество, в составе которого содержатся микроскопические керамические вакуумированные и стеклянные полнотелые шарики, связанные силиконом (Рисунок 2).

Рисунок 2 – Структура материала.

Утеплитель на 85% состоит из микросфер, которые оказывают определяющее влияние на теплоизоляционные свойства покрытия. Так же, как и связующее вещество, микросферы должны обладать высоким термосопротивлением и низким водопоглощением, быть устойчивым к агрессивному воздействию окружающей среды. Их получают при сжигании измельченных частиц угля в котельных электростанций, либо из расплавов промышленными методами.

Зольные микросферы образуются в составе так называемой золы-уноса в процессе сжигания угля при высоких температурах. Зольные микросферы представляют собой полые стеклокристаллические алюмосиликатные шарики, размер которых находится в пределах от 20 до 500 мкм. Различают тонкостенные микросферы с удельным весом до 0,7 г/см и толстостенные микросферы с удельным весом до 2,2 г/см. Недостатком тонкостенной микросферы является ее хрупкость и способность легко разрушаться. Толщина оболочки толстостенной микросферы составляет 10 % от ее диаметра, что обуславливает ее прочность, однако сокращает размер газовой фазы внутри сферы.

Зольные микросферы обладают следующими техническими характеристиками [16]:

- высокая текучесть за счет сферической формы;

- удобоукладываемость

- низкая усадка

- высокая прочность, которая обеспечивается высокопрочной оболочкой частиц. Предел прочности на сжатие достигает значения 270 кг/см;

- высокая жаростойкость – зольные микросферы способны выдержать температуру до 990°С, не теряя своих свойств. При этом температура плавления материала составляет 1300°С.

- низкое водопоглощение – важнейший показатель при оценке эффективности теплоизоляционных свойств материала

Химический состав алюмосиликатных и стеклянных микросфер представлен в таблице 1

Таблица 1 – химический состав стенки алюмосиликатных и стеклянных микросфер

| Стеклянные микросферы |

Алюмосиликатные микросферы |

||

| Хим. соединение |

% (мас.) |

Хим. соединение |

% (мас.) |

| SiO2 |

60…80 |

SiO2 |

50…65 |

| Na2O |

5…16 |

Al2O3 |

25…35 |

| CaO |

5…25 |

Fe2O3 |

2,5…10 |

| K2O + Li2O |

5…16 |

CaO |

0,2…6 |

| MgO |

0…15 |

MgO |

0,5…2 |

| MnO2 |

0…10 |

Na2O |

0,3…4,0 |

| B2O3 |

0…20 |

K2O |

0,3…4,0 |

Доминирующими веществами в составе стенки микросферы являются диоксид кремния Si02 (коэффициент теплопроводности 5,5 Вт /м-К) и оксид алюминия А12Оз (коэффициент теплопроводности 30 Вт /м-К)

[14,15].

Технические характеристики стеклянных микросфер:

- низкая плотность, от 0,24 до 0,4 г/см;

- прочность на сжатие от 60 до 180 кг/см2 (в зависимости от марки микросфер);

- коэффициент заполнения объема 55-60%;

- низкая усадка;

- высокая термостойкость (до 1000 °С);

- высокая влагостойкость;

- размер стеклянных микросфер составляет от 15 до 200 мкм.

3. Применение керамических теплоизоляционных материалов в качестве энергосберегающего материала в строительстве.

В наши дни на российском рынке теплоизоляции появляются новые высокотехнологичные материалы, создаваемые на основе рассмотренных выше микросфер. Типичными представителями такого рода теплоизоляции являются тонкопленочные теплоизоляционные покрытия, обладающие свойствами краски с теплоизоляционным эффектом.

Утеплитель отечественного производства, как и американский, содержит полые микросферы из неорганического материала, находящиеся в водоэмульсионной суспензии. Необходимая толщина теплоизолирующего слоя во много раз меньше необходимой толщины всех прочих теплоизоляционных материалов. Технологическая простота нанесения традиционными способами окраски дает основание полагать, что такие покрытия могут стать самыми перспективными теплоизолирующими материалами.

В отличие от классических теплоизоляторов, рассеивающих тепло, материал на основе микросфер, нанесенный на поверхность (фасад, кровля), отражает тепло внутрь, не давая ему проходить сквозь себя [18].

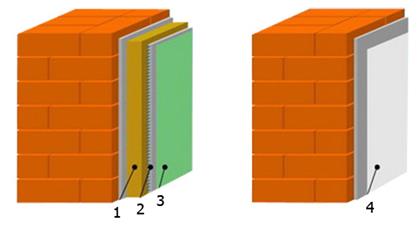

Одним из главных преимуществ нового материала является его жидкое состояние, что позволяет серьезно упростить и удешевить процесс изолирования конструкций. Стоит также отметить, что керамическая краска может быть нанесена на любую поверхность, как показано на рисунке 3.

Рисунок 3 – Способы нанесения материала

Данный вид утеплителя имеет высокие гидроизоляционные показатели, что позволяет сэкономить на материалах, защищающих поверхность от коррозионного разрушения.

Кроме того, по заявлениям производителей материал является долговечным. Согласно исследованиям НИИ строительной физики, срок службы материала составляет 15 лет.

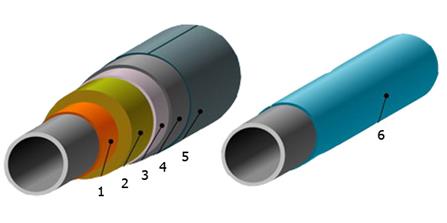

Очевидно, что эффективность теплоизоляции прямо пропорциональна толщине слоя материала, которая варьируется в пределах 1-6мм. Дальнейшее увеличение толщины слоя краски почти не оказывает влияния на теплоизоляционные характеристики (Рисунок 4,5).

Рисунок 4 – Структурная схема поверхности стены, утепленных «классическим» способом (слева) и жидким керамическим теплоизолятором (справа).

1-маты прошивные, 2-штукатурка по сетке, 3-фасадная краска, 4- керамическая теплоизоляция.

Рисунок 5 – Структурная схема поверхности трубопровода, утепленных «классическим» способом (слева) и жидким керамическим теплоизолятором(справа)

1-грунт(2 слоя), 2-маты прошивные, 3-пароизоляция, 4-рубероид, 5-оцинковонное железо, 6- керамическая теплоизоляция.

3 Экспериментальные исследования теплотехнических свойств керамического теплоизоляционного покрытия

3.1

Экспериментальные исследования теплотехнических свойств

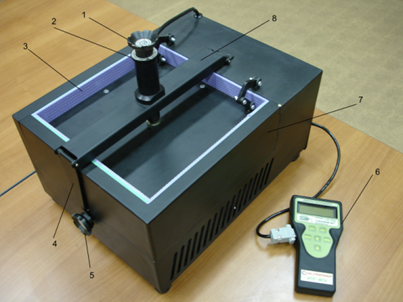

Согласно заявленным характеристикам, производитель утверждает, что слой теплоизоляционной краски толщиной всего 1-2 мм равноценен слою минеральной ваты толщиной 50 мм. Чтобы проверить данное утверждение, проведем исследование нового материала с помощью прибора ИТП – МГ4 «250» (Рисунок 6).

Рисунок 6 – Общий вид прибора ИТП-МГ4 «250».

1 – прижимной винт, 2 – отсчетное устройство, 3 – теплоизоляция, 4 – поводок, 5 – эксцентриковый замок, 6 – электронный блок, 7 – Г-образная стенка, 8 – коромысло.

ИТП-МГ4 «250» служит для измерения теплопроводности и термического сопротивления материалов при средней температуре образца от +15° до +42,5°С. Через образец определенной толщины проходит стационарный тепловой поток, направленный по нормали к его поверхности. С помощью прибора измеряется плотность потока, температура, а также толщина образца[16]. Коэффициент теплопроводности материала определяется методом упорядоченного теплового режима по формуле (1).

![]() (1)

(1)

где R — толщина между термопарами на образце, мм;

Ф — температурный комплекс;

τ — время упорядоченного теплового режима, с.

Температурный комплекс рассчитывается по формуле (2):

![]() (2)

(2)

где Tп, Tц — температура поверхности и центра теплоизоляции соответственно, °С.

Объемная теплоемкость теплоизоляции определяется из соотношения (3):

сρ = λ / а. (3)

Тогда, соответственно коэффициенту теплопроводности λ = 0,024…0,061 Вт/(м·К), объемная теплоемкость составит сρ = 805…2281 кДж/(м³К).

Тепловая инерция теплоизоляции рассчитывается по формуле (4):

b = λсρ. (4)

Определение ТФС теплоизоляции методом неразрушающего контроля сводится к следующей последовательности. Максимальная амплитуда колебаний температурной волны ϑп , ºС, при нагреве образца на наружной поверхности теплоизоляции рассчитывается по формуле (5):

ϑп = 0,5(t1 − t2 ) , (5)

где t1 — максимальная температура поверхности теплоизоляции;

t2 — минимальная температура поверхности теплоизоляции.

Коэффициент теплоусвоения теплоизоляции В, Вт/(м² К), определяется по формуле:

В = qп / ϑп , (6)

где qn — удельный тепловой поток, Вт/м²;

ϑп— максимальная амплитуда колебаний температурной волны на наружной поверхности теплоизоляции.

Объемная теплоемкость теплоизоляции сρ, кДж/(м3 К) определяется из соотношения (7):

сρ = (В²z)/ (λ2π). (7)

Коэффициент теплопроводности теплоизоляции a, м²/с, определяется из соотношения (8):

a = λ / (cρ). (8)

Тепловая инерция теплоизоляции b, Дж²/(с м4 К²), рассчитывается в по формуле (9):

b = λсρ. (9)

Для измерения температур в центре Tц и на поверхности Tп образца устанавливались две термопары хромель – копель (ХК) на расстоянии δ = 0,0068 м. Для определения ТФС был изготовлен образец с использованием жидкой керамической теплоизоляции известного производителя, размерами 250× 250× 10,7 мм. (Рисунок 7). Образец получен путем последовательного нанесения некоторого количества слоев изоляции друг на друга по мере высыхания предыдущего слоя. Толщина слоя краски составила 2 мм. Плотность образца ρ = 420кг/м3, площадь поверхности образца F = 0,0625 м2.

Рисунок 7 – Образец теплоизоляции

При проведении опыта получены значения удельного теплового потока в интервале:

q = 120…220 Вт/м2

С помощью нестационарных методов измерения определён коэффициент теплопроводности:

λ = 0,089 Вт/(м·К)

Время проведения опыта:

z = 3600 c.

Коэффициент теплопроводности, заявленный производителем λз = 0,0012 Вт/(м·К)

Согласно полученным данным делаем вывод о том, что теплоизоляционный материал, содержащий вакуумированные шарики стекла и керамики имеет коэффициент теплопроводности значительно превышающий коэффициент, заявленный производителем.

3.2. Тепловизионное исследование нагретого материала

Как известно, от любого объекта исходит электромагнитное излучение в инфракрасном спектре, которое носит название “тепловое излучение”. Его интенсивность главным образом зависит от температуры объекта.

Это излучение можно определить при помощи специального прибора – тепловизора. Данный прибор служит для визуализации картины теплового излучения, исходящего от предмета.

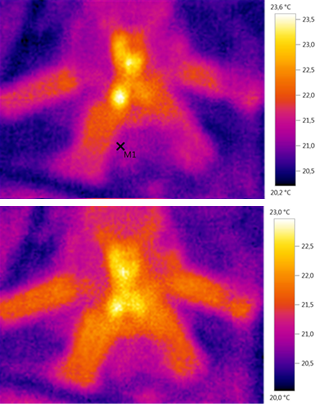

Изготовители керамического теплоизоляционного материала заявляли о способности материала поглощать тепло. Поэтому было решено провести работу по оценке теплопоглощения. Для его определения были изготовлены четыре образца – пластинки размером 120×50×1 мм. На две из них была нанесена теплоизоляция. При этом, каждый последующий слой наносился на предыдущий по мере высыхания, до достижения необходимой толщины. Оценочные измерения проводились с использованием тепловизора. Перед съемкой все 4 пластинки были нагреты нагревательным элементом бытовой электроплитки (Рисунок 8).

Рисунок 8 – Образцы изготовленных пластинок на нагревательном элементе.

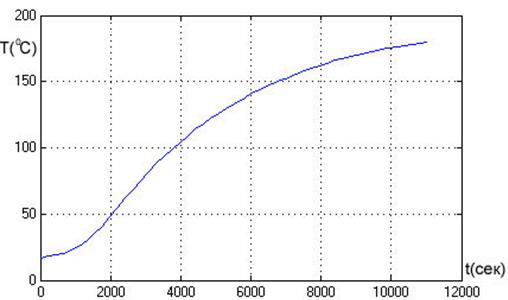

Нагревательный элемент был нагрет до температуры 180 градусов согласно рисунку 9.

Рисунок 9 – График нагрева температуры.

Тепловизорный прибор Testo 875 инвертирует тепловое излучение в электрические сигналы и преобразовывает их в видимое изображение. На съемке видно, что температура поверхности всех четырех пластинок, нагревается равномерно (Рисунок 10).

Рисунок 10 - Температура поверхностей пластинок.

Анализируя полученные снимки, можно сделать вывод о том, что теплоизоляционный материал практически не влияет на теплопоглощение пластинки.

Выводы

Анализ полученных данных позволяет сделать следующие выводы:

-

Теплоизоляционный материал, содержащий вакуумированные алюмосиликатные и стеклянные микросферы, имеет коэффициент теплопроводности, значительно превышающий коэффициент, заявленный производителем.

-

Толщина жидкого керамического утеплителя в 2 мм не обеспечивает те же теплоизоляционные свойства, что и 50 мм теплоизоляции из минеральной ваты или кирпичной кладки толщиной в 1,5 кирпича;

-

Теплоизоляционный материал практически не влияет на теплопоглощение.

Библиографический список

- Федеральный закон от 23 ноября 2009 г. N 261-ФЗ “Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации”

- Приказ министерства регионального развития РФ от 28 мая 2010 г. № 262: “Требования энергетической эффективности зданий, строений, сооружений”

- Богуславский Л.Д. Экономия теплоты в жилых зданиях. —М.: Стройиздат, 1990.

- Альперович, И.А. Керамические стеновые и теплоизоляционные материалы в современном строительстве / И.А. Альперович // Строительные материалы. 1997. – № 2.

- Гузман, И.Я. Некоторые принципы образования пористых керамических структур. Свойства и применение / И.Я. Гузман // Стекло и керамика. 2003. – № 9. с. 28 – 31.

- Верещагин, В.И. Использование природного и техногенного сырья Сибирского региона в производстве строительной керамики и теплоизоляционных материалов / В.И. Верещагин, В.М. Погребенков, Т.В. Вакалова // Строительные материалы. 2004. – № 7

- Перехоженцев А.Г. Исследование тепловых характеристик сверхтонкой изоляции.//ВолгГАСУ.2011.

- Войлоков И.А. Перспективы развития рынка теплоизоляционных материалов// Сборник трудов второй Всероссийской конференции научно-технической конференции “Строительная теплофизика и энергоэффективное проектирование ограждающих конструкций ” 2009. С. 26-33

- Теплоизоляторы нового поколения// СтройЭкспертиза. 2010. №10

- Малявина Е.Г. Строительная теплофизика и проблемы утепления современных зданий// ABOK. 2009. №1.

- Бояринцев А.В., Тепло, сохраненное Корундом. Волгоградский инновационный ресурсный центр. Кровельные и изоляционные материалы №4, Москва, 2010

- Хоменко В.П., Фаренюк Г.Г. Справочник по теплозащите зданий

- Ватин Н.И.,. Петросов Д.В,. Калачев А.И, Лахтинен П. Применение зол и золошлаковых отходов в строительстве// Инженерно-строительный журнал, № 4, 2011

- Дрожжин B.С. Процессы образования и основные свойства полых алюмосиликатных микросфер в золах-уноса тепловых электростанций / Дрожжин B.С.,

Шпирт М. Я., Данилин Л. Д., Куваев М. Д., Пикулин И. В., Потёмкин Г. А., Редюшев С. А. // Журнал «Химия твердого тела». 2008. – №2. – С.53-66. - Иноземцев А.С., Королев Е.В. Прочность наномодифицированных высокопрочных лёгких бетонов // «Нанотехнологии в строительстве: научный Интернет-

журнал». 2013. №1. С. 24-38. - Руководство по эксплуатации измерителя теплопроводности ИТП-МГ4 «250». // ООО «СКБ Стройприбор»

- http://otdelaem.ru/data/areal.htm

- http://www.rosteplo.ru/Tech_stat/stat_shablon.php?id=2361

Количество просмотров публикации: Please wait