Переработка отходов в виде металлической стружки является актуальной проблемой для металлообрабатывающих и металлургических предприятий. Как правило, на заводах нет оборудования, позволяющего эффективно утилизировать отходы такого вида. Раньше предприятия ориентировались в основном на централизованную систему бывших Вторметов, где имелись соответствующие технологии и мощности. Кроме этого, данная стружка загрязнена всевозможными примесями: СОЖ, масло, влага, песок, шламы, древесина, цеховой мусор, что усложняет проблему ее переработки на месте образования. Общая загрязненность неосушенной стружки СОЖ, влагой и маслом составляет 10 – 15 %, что снижает ее металлургическую ценность. Но в то же время металлическая стружка содержит такие ценные элементы как Cr, Ni, V, Ti, Mo, что делает ее весьма привлекательной для переработки непосредственно в местах образования.

Как правило, стружка переплавляется в дуговых печах, но использование такого агрегата влечет за собой высокий угар легирующих элементов, что требует дополнительного легирования ферросплавами. Применение дуговых печей постоянного тока при переработке стружки за счет снижения фликкер-эффекта и оптимизации других параметров процесса позволяет увеличить выход годного, но не решает полностью проблему переработки таких отходов. Также, с одной стороны, металлическая стружка наименее привлекательный материал для скупщиков лома, ее стоимость на рынке вторичных металлов невелика, транспортировка из-за малой насыпной плотности обходится достаточно дорого, а с другой стороны обрабатывающие предприятия отдают свои отходы по минимальной цене, так как отсутствует приемлемая технология по переработке стружки на своей территории.

Отход металла в стружку составляет 25 – 40 % при изготовлении деталей машин и механизмов из заготовки. Переработка стружки по известным технологиям при переплаве в обычных топливных и электрических печах требует больших затрат (необходимы операции подготовки, очистки, пакетирования стружки) и приводит к значительным потерям металла вследствие угара, который достигает 20 – 30 %.

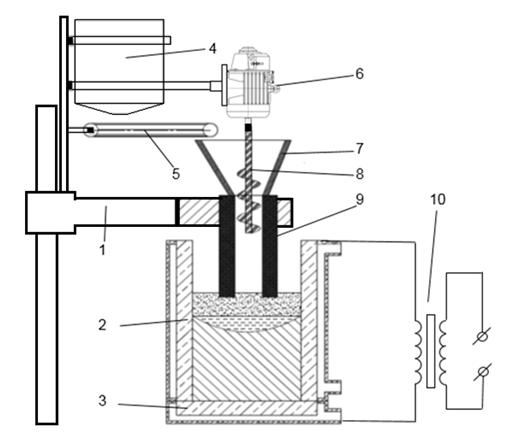

Имеется множество технологий, позволяющих переплавлять металлическую стружку, и предлагаемая схема по переработке стружки в печах электрошлакового переплава может являться альтернативой существующим и применяться в тех случаях, когда ее использование оказывается экономически более выгодным и технологически обоснованным. Особенно актуальной такая технология будет для процесса электрошлакового производства трубной арматуры и деталей трубопроводов (фланцев, отводов) [1-5]. В последнее время количество предприятий производящих такие изделия постоянно увеличивается, но, как правило, электрошлаковая установка это единственный плавильный агрегат в их производственных мощностях. В данной работе рассмотрена альтернативная схема по переработке металлической стружки непосредственно в печи электрошлакового переплава (рис.1). Данная схема может быть использована как при плавке с использованием тигля и разливке с использованием машин центробежного литья, так и при плавке в водоохлаждаемом кристаллизаторе.

Рис. 1. Схема рециклинга металлической стружки

Следует отметить, что многие исследователи поднимали в своих работах вопрос переплава металлической стружки в печах ЭШП. В основном, исследования процесса рециклинга в печи ЭШП можно разделить на два различных направления – с предварительным брикетированием стружки [6-8] и с присаживанием шихтовых материалов непосредственно на поверхность шлаковой ванны. В части данных работ изложена только практическая часть по процессу переплава [9-11], при этом полученные выводы не отвечают на многие вопросы связанные непосредственно с процессом переплава, в частности, как происходит плавление шихтовых материалов, а также влияние их фракционного состава на производительность. В других работах, наоборот, исследуются физико-химические особенности процесса рециклинга, в частности изменение химического состава в процессе переплава из-за угара металла [12, 13]. Также имеются работы в которых изложены как технологические, так и физико-химические особенности рециклинга стружки в печах электрошлакового переплава с использованием нерасходуемых электродов [14-16]. Настоящая работа рассматривает механизм расплавления металлических отходов в виде стружки в шлаковой ванне. Все приведенные выше работы не рассматривают в какой именно момент происходит плавление при использовании в качестве шихтовых материалов металлической стружки.

Одним из вариантов исследования процесса плавления является построение математической модели и решение задачи теплопереноса с фазовыми переходами. Но данный способ является достаточно сложным из-за одновременного существования сразу 3 фаз: твердый металл, жидкий металл, жидкий шлак. Также возможно кратковременное образование 4 фазы – твердый шлак на поверхности стружки (процесс намерзания шлака на металл). Для упрощения математическую задачу можно свести к существованию 2 фаз: твердый и жидкий металл, но примененный в данной работе экспериментальный способ наиболее оптимален для установления параметров процесса плавления стальной стружки в шлаковой ванне, и позволяет установить требуемые данные практическим путем.

Исследование процесса поведения подобных материалов в шлаковой ванне является достаточно затруднительным из-за высокой температуры шлаковой ванны и пылегазовых выделений. В нашем случае для переплава металлической стружки используется печь электрошлакового переплава с бункером для шихтовых материалов, системы дозации и полого графитированного электрода – данная конструкция оборудования занимает весь объем кристаллизатора установки ЭШП, что делает прямое наблюдение невозможным (рис.2). Поэтому оптимальным вариантом для данного эксперимента является применение печи Таммана. Данный агрегат позволяет наблюдать за процессом расплавления стружки на поверхности, т.к. в конструкции отсутствует электрод, а также имеется возможность регулировать температуру шлаковой ванны в достаточно широких пределах.

Рис. 2. Схема установки электрошлакового переплава:

1- механизм перемещения электрода; 2 – кристаллизатор; 3 – поддон; 4 – бункер для шихтовых материалов; 5 – дозатор; 6 – электропривод; 7 – воронка; 8 – шнековый питатель; 9 – полый нерасходуемый электрод; 10 –источник питания.

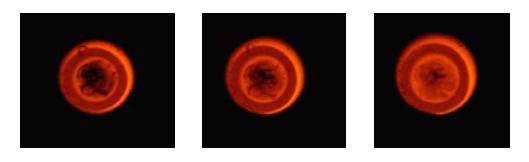

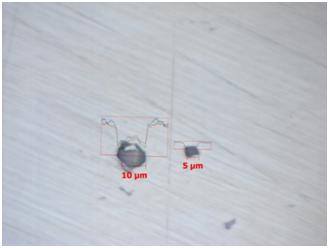

Для изучения этого процесса была проведена серия экспериментов с использованием стружки различного фракционного состава (рис.3). В проведенном исследовании стружка предварительно дробилась и очищалась от смазочно-охлаждающей жидкости, затем присаживалась непосредственно на поверхность шлаковой ванны. Процесс расплавления фиксировался с помощью приборов фото-видео съемки (рис. 4). Дробление стружки является обязательным условием, т.к. при отсутствии данной операции поступление шихты в зону плавления будет затруднено, а во многих случаях невозможно. Используемые тигли были изготовлены из графита, т.к. применение алундовых тиглей обычно применяемых в печи Таммана невозможно из-за высокой температуры шлаковой ванны и активности применяемого флюса.

Рис. 3. Варианты используемой стружки.

В ходе работы выявлено, что стружка плавится находясь ещё на поверхности шлаковой ванны и не опускается в нее до момента полного расплавления погруженной части. При этом независимо от количества шихтового материала, находящегося над поверхностью шлаковой ванны не происходит погружения стружки под давлением насыпного слоя. Данное условие сохраняется только для используемой установки и промышленных электрошлаковых печей, высота кристаллизатора в которых, как правило, не слишком высока, в отличие от переплава стружки в дуговых сталеплавильных печах. Также малозначительно влияние вязкости шлака на погружение стружки в металл. При стандартной температуре процесса электрошлакового переплава (1700 – 2000 °С) вязкость шлака низка, но шихтовые материалы из-за малой насыпной плотности не погружаются до полного расплавления.

На основе проведенного и предыдущих исследований можно сказать, что размер отдельной частицы незначительно влияет на количество металла расплавленного в единицу времени. Таким образом, процесс переплава в ЭШП возможен при использовании в качестве шихты всех вариантов стружки представленных на рис. 3.

а б в

г д е

Рис. 4. Плавление стружки в шлаке. Секунд после погружения шихты в шлаковую ванну: а – 3; б – 4; в – 6; г – 8; д – 10; е – 14.

На основе полученных данных была проведена серия экспериментов непосредственно на печи ЭШП. Переплав проводился на лабораторно-промышленной установке, разработанной на основе печи электрошлакового переплава А-550У в соответствии со схемой приведенной на рис.1. Главное отличие данной установки – полый электрод, который позволяет присаживать стружку в центральную, наиболее горячую зону шлаковой ванны. Технологические параметры установки подбирались таким образом, чтобы массовая скорость переплава стружки с применением нерасходуемого графитированного электрода находилась на одном уровне по сравнению с классической технологией, когда используется расходуемый стальной электрод, что позволило достичь оптимальной производительности.

В результате были получены слитки массой около 15кг (рис.5). Полученный слиток имел однородную плотную структуру, усадочная раковина практически отсутствовала. На поперечном разрезе слитка включения в виде нерасплавившихся частиц стружки или шлака отсутствовали, визуально он не отличался от слитка полученного переплавом обычного стального электрода.

Единственным недостатком слитка можно считать образование так называемого «гофра», в донной части слитка. Как правило, это происходит при сбросе мощности выделяемой в шлаковой ванне, но в данном случае это связано с тем, что выделяемое в шлаке тепло расходовалось на расплавление новых порций наводимого шлака. Имеющаяся неровность поверхности является спецификой плавки с «твердым стартом».

Рис.5. Слиток электрошлакового переплава стружки.

В качестве шлаков в процессе переплава были использованы АНФ-6, АН-29 и АНФ-32 (табл.1).

Таблица 1. Химический состав шлаков

| Марка шлака |

Содержание, % масс. |

||||

|

СаF2 |

CaO |

Al2O3 |

SiO2 |

MgO |

|

| АНФ-6 |

основа |

н.б. 8 |

25-30 |

н.б. 2,5 |

- |

| АН-29 |

10-15 |

35-45 |

40-50 |

- |

- |

| АНФ-32 |

34-42 |

20-27 |

24-30 |

5-9 |

2-6 |

После проведения плавок из разных частей полученных слитков были изготовлены образцы для проведения химического анализа на содержание углерода, т.к. возможно науглероживание металла в процессе переплава (табл.2).

Таблица 2. Содержание углерода в слитке.

|

Марка шлака |

Содержание углерода, % масс. |

||

|

Нижняя часть |

Средняя часть |

Верхняя часть |

|

| АНФ-6 |

0,35 |

0,40 |

0,48 |

| АН-29 |

0,34 |

0,80 |

1,36 |

| АНФ-32 |

0,34 |

0,36 |

0,38 |

Содержание углерода оказалось приемлемым только при использовании шлака АНФ-32, в составе которого дополнительно введен оксид кремния. Следует отметить, что влияние содержания кремния на науглероживание металла было подробно изучено специалистами Института электросварки им Е.О. Патона, в результате чего ими был разработан шлак АНФ-34 с ещё более высоким содержанием кремния (от 8 до 15%), который рекомендуется для электрошлаковой обработки сталей и сплавов [14, 15]. По данным ИЭС. им. Е.О. Патона данный флюс значительно снижает возможность науглероживания металла, но, в то же время отсутствуют исследования о влиянии высокого содержания оксидов кремния в составе шлака на качество выплавляемого металла.

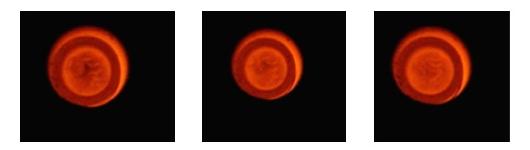

Проведенные макро и микроанализ полученных слитков не обнаружили металлической стружки в структуре выплавленного металла. На основе металлографического исследования был сделан вывод, что при использовании шлаков АНФ-6 и АНФ-32 более 80% включений имеют размер от 4 до 12мкм (рис.6). Включения имеют остроугольную форму, что подтверждает их оксидное образование.

Рисунок 6 – Неметаллические включения (Х500)

При использовании шлака АН-29 результаты оказались неудовлетворительными, т.к. количество включений из оксидов алюминия значительно превышало требуемое. Столь высокое содержание включений, а также повышение содержания углерода более чем на 1% привело к появлению трещин в продольном сечении слитка.

Химический анализ слитка выплавленного на флюсе АНФ-32 показал полное соответствие химическому составу стали 35ХГСА, стружка которой использовалась в процессе переплава, а науглероживание металла от графитированного электрода находится в допустимых пределах в соответствии с ГОСТом для данной марки стали (табл. 3).

Таблица 3. Исследование химического состава слитка.

|

Массовая доля элементов, %, по ГОСТ 4543-71 (Сталь 35ХГСА) |

||||||

|

C |

Si |

Cr |

Mn |

S |

P |

Cu |

|

0,32-0,39 |

1,1-1,4 |

1,1-1,4 |

0,8-1,1 |

н.б. 0,025 |

н.б. 0,025 |

н.б. 0,3 |

|

Химический состав выплавленного слитка |

||||||

|

0,37 |

1,2 |

1,16 |

0,87 |

0,005 |

0,01 |

0,29 |

Выполненные исследования показывают, что использование печи электрошлакового переплава как одного из способов рециклинга металлической стружки возможно, а предлагаемая технологическая схема имеет следующие преимущества перед классической многостадийной схемой переплава с использованием дуговой сталеплавильной печи:

– уменьшен угар металла и легирующих элементов;

– сокращено количество стадий получения конечного металла;

– снижен расход электрической энергии;

– возможна переработка металлической стружки в местах ее непосредственного образования.

В дальнейшем планируется провести исследования плавления металлической стружки непосредственно в слое шлака, т.к. имеется предположение, что при значительном увеличении толщины стружки она не будет успевать расплавляться на поверхности и в верхней части шлаковой ванны, а также изучить влияние оксидов кремния в составе флюса на качество выплавляемого металла.

Библиографический список

- Полещук М. А., Пузрин Л. Г., Шевцов В. Л. Электрошлаковое литье – самый прогрессивный способ производства корпусов арматуры высокого давления // Арматуростроение. 2009. № 4. С.49–54.

- Шабалин В.Н., Радченко В.Г.,Жеребцов С.Н.,Еремин Е.Н. Оптимизация технологических параметров ЦЭШЛ стальных фланцев // Ползуновский альманах. 2003. №4. С.23-25.

- Еремин Е.Н., Радченко В.Г., Жеребцов С.Н. Использование технологий электрошлакового переплава для изготовления ответственных деталей применяемых в химической и нефтегазовой промышленности // Ползуновский альманах. 2003. №4. С.169-170.

- Полещук М.А., Пузрин Л.Г., Шевцов В.Л., Бородин А.И. Электрошлаковое литье заготовок корпусов фланцевых задвижек с приплавлением патрубков // Электрошлаковая технология. 2009. №2. С.13-17.

- Paton B.E., Medovar B.I., Marinski G.S., Shevtsov V.L. and Orlovski U.V. Contemporary Electroslag Crucible Melting and casting, and its Future Outlook // Electroslag Technology, Springer-Verlag New York. 1991, pp.3-9.

- Шаповалов В. А., Бурнашев В. Р., Биктагиров Ф.К. Качество слитков ЭШП, выплавленных из электродов, спрессованных из стружки аустенитных нержавеющих сталей // Современная металлургия. 2012. № 4. С.46-48.

- Самуйлов С. Д. Электроимпульсная технология брикетирования стружки и других отходов черных металлов // Черные металлы. 2009. №2. С.14-19.

- Додон Р.В., Пименов А.В., Виноградов С.Е., Орыщенко А.С., Андронов Е.В. Способ брикетирования металлической стружки // Патент РФ №2490340. Приоритет 13.12.2011

- Волков А.Е., Шалимов А.Г. Производство легированной стали методом электрошлакового переплава стружки // Сталь. 1989. № 12. С.27-30.

- Жеребцов С. Н. Применение технологии электрошлакового переплава стружки высоколегированных сталей и сплавов для получения мерной заготовки // Электрометаллургия. 2012. № 4. С.32-34.

- Зубер Д.Л., Коченюк О.А., Рябков М.Г., Петров Ю.Б., Кудряш М.Н., Петелин Ю.Ю., Электрошлаковая гарнисажная печь для переработки металлосодержащих промышленных отходов // Электрометаллургия. 1999. №4. С.35-36.

- Taha Mattar. Electro-slag Remelting of AISI M41 High-Speed Tool Steel Scrap // 6TH International Tooling Conference. Karlstad, Sweden 2002. pp.403-409

- VV Satya Prasad, A Sambasiva Rao, U. Prakash, V Ramakrishna Rao, P. Krishna Rao and Krishna M. Gurt «Recycling of Superalloy Scrap through Electro Slag Remelting» // ISIJ International, 1996, №1, pp.1459-1464.

- Биктагиров Ф.К. «Применение электрошлакового процесса с нерасходуемыми электродами для плавки, рафинирования и обработки металлов. Сообщение 1» // Проблемы специальной электрометаллургии. 2002. № 4. С.11–17.

- Биктагиров Ф.К. «Применение электрошлакового процесса с нерасходуемыми электродами для плавки, рафинирования и обработки металлов. Сообщение 2» // Проблемы специальной электрометаллургии. 2003. № 1. С.5–9

- V.V. Satya Prasad, A. Sambasiva Rao. Electroslag melting for recycling scrap of valuable metals and alloys // Fourth International Symposium on Recycling of Metals and Engineered Materials. 2000. pp.503-516.

Количество просмотров публикации: Please wait