Применение мелкозернистого бетона на геошлаковом вяжущем [1] позволяет значительно удешевить строительство гражданских и промышленных объектов, сократить затраты на эксплуатацию, дает возможность утилизации техногенных промышленных отходов. Технико-экономические преимущества бетона на геошлаковом вяжущем определяется, прежде всего, экономичностью вяжущего.

Основными компонентами строительных изделий, на основе геошлаковых и геосинтетических вяжущих являются силицитовые (кремнеземсодержащие) породы, гранулированные металлургические шлаки, щелочь, гидратная известь и содосодержащие отходы или товарная кальцинированная сода.

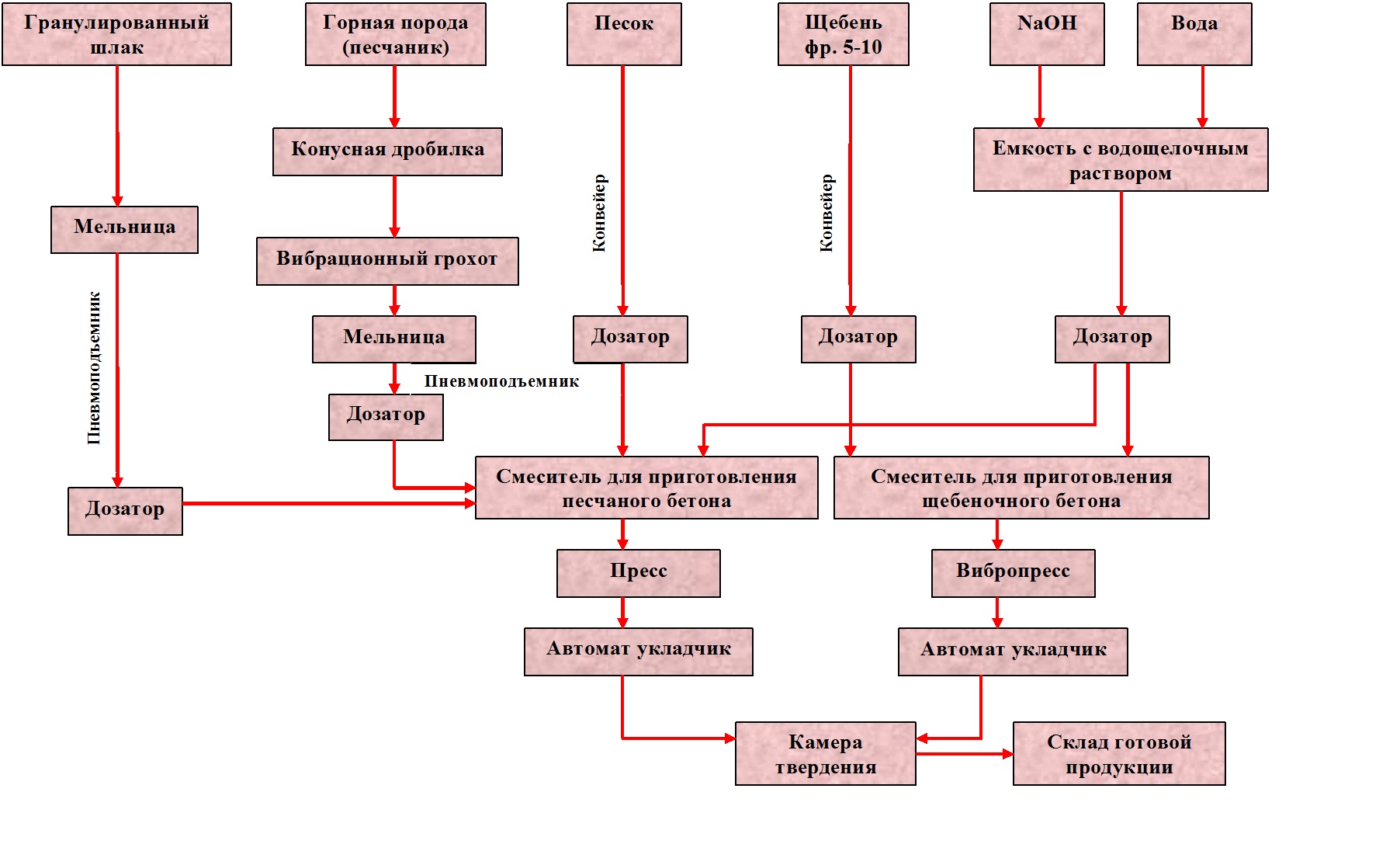

На основании изученных мест поставки исходных сырьевых материалов и их химических и физико-механических свойств была составлена технологическая схема изготовления геосинтетических материалов. Согласно этой схеме рассчитана экономическая эффективность от применения нового материала, в качестве которого был принят стеновой блок на основе геошлакового вяжущего.

Производство геосинтетических и геошлаковых стеновых материалов может осуществляться как полусухим прессованием, так и вибропрессованием. Технологическая схема состоит из следующих технологических стадий: добыча горной породы, дробление, измельчение, перемешивание с добавками и заполнителями, формование, тепловлажностная обработка и термолиз (сухой прогрев).

Исходными материалами для изготовления геосинтетических бетонов изделий являются: силицитовая горная порода (отходы камнедробления горных пород), мелкий заполнитель (кварцевый песок, фракционированные отходы камнедробления горных пород), активизатор твердения (щелочная химическая добавка), модификатор структуры (химическая или тонкодисперсная минеральная добавка), вода.

Отходы камнедробления карьерных разработок песчаников могут использоваться и в качестве вяжущего. В качестве добавок – активизаторов могут быть использованы как товарные щелочи и сода, так и щелочные отходы промышленных производств. В качестве добавок-модификаторов могут использоваться гидроксид алюминия, алюминат натрия, шлак и другие, которые еще предстоит выявить в процессе дальнейших исследований.

Последовательность выполнения технологических операций мало отличается от известных решений в области изготовления стеновых материалов.

Сырьевые материалы (горная порода, шлак, щелочь и добавки) по системе конвейеров поступают в цех в бункера-накопители. Из бункера-накопителя гранулированный металлургический шлак через дозатор питатель подается по ленточному конвейеру в струйную мельницу, где осуществляется его помол до нужной удельной поверхности (Sуд=300-350м2/кг) и процесс сушки сырьевых материалов. После того как шлак приобретается необходимые свойства по системе трубопроводов при помощи пневматического подъемника направляется через циклон в бункер. Бункер предназначен для накопления и дальнейшей дозировки в смеситель для приготовления песчаного бетона.

Одновременно происходит первичная обработка горной породы, которая из бункера-накопителя через дозатор поступает на дробление, а затем измельчение, после чего направляется по конвейеру на помол в вибрационную мельницу. Помол горной породы осуществляется до удельной поверхности Sуд=600÷650м2/кг. В дальнейшем по пневматическому подъемнику молотая горная порода через циклон подается в бункер для дальнейшего дозирования в смеситель для приготовления песчаного бетона.

Из дозатора по конвейеру песок подаются в смеситель для приготовления песчаного бетона.

Все исходные компоненты подаются в смеситель для приготовления песчаного бетона, где в дальнейшем происходит их перемешивание в сухом состоянии.

На рис.1 представлена технология изготовления строительных изделий на геосинтетическом и геошлаковом вяжущем.

Рис. 1 Технологическая схема производства строительных изделий на геосинтетическоми геошлаковом вяжущем, как методом полусухого прессования, так и вибропрессования

В технологическом процессе необходимы два варианта смесителя. Один смеситель предназначен для приготовления песчаного бетона посредством прессования, другой для изготовления мелкоштучных вибропрессованных изделий из щебеночного бетона.

В смесителе осуществляется смешивание сырьевых компонентов в сухом состоянии с водощелочным раствором. По трубопроводам в смеситель из расходного бункера подается водощелочной раствор. Из приготовленного смеси происходит вибропрессование изделий с помощью двух вибропрессов, далее с помощью автомата-укладчика укладываются на вагонетки.

Параллельно этому процессу из другого смесителя приготовленная смесь подается в бункер и через дозаторы поступает в пресса для полусухого прессования изделий (или блоков) при удельном давлении прессования Р=20÷30 МПа. С автомата-укладчика отпрессованные изделия укладываются на вагонетки.

Камеры твердения, представляют собой конструкции, изготовленные из стального профильного проката и покрытые полипропиленовой или полиэтиленовой пленкой. С целью обеспечения минимальных затрат на тепло- и энергоресурсы в конструкции камер предусмотрены воздушные прослойки на потолке и стенках камер. Эта конструкция камер позволяет снизить теплоотдачу в окружающую среду. В камере при помощи тепловых регистров поддерживается температура 90-95 ºС при тепловлажностной обработке или 110-130 ºС – при сухом прогреве.

После тепловлажностной обработки или термолиза готовые изделия при помощи автопогрузчиков выгружаются из камер и отправляются на склад, где осуществляется складирование готовой продукции перед отправкой ее потребителю.

В связи с ограничением технологии производства геошлаковых бетонов методами полусухого прессования и вибропрессования и отсутствием на рынке суперпластификаторов, способных разжижать минерально-щелочные смеси, оптимальная область применения разработанных бетонов – вибропрессованные стеновые камни, тротуарные плитки, бордюрный камень, элементы архитектурных деталей, заборов и т.п., экономическая эффективность производства которых в 1,4÷1,9 раза выше, чем цементно–бетонных.

Библиографический список

- Калашников В.И. Перспективы развития геополимерныхматериалов // Современное состояние и перспектива развития строительного материаловедения: Восьмые академические чтения РААСН. – Самара, 2004. С. 193-196.

Количество просмотров публикации: Please wait