Ethylbenzol ist ein großtechnisches Produkt, das durch Umsetzung von Benzol mit Ethen hergestellt wird. Der größte Teil (> 99 %) wird zu Styrol weiterverarbeitet, das zur Herstellung von Kunststoffen verwendet wird. Darüber hinaus ist Ethylbenzol Bestandteil von Motorkraftstoffen und wird als Lösemittel für Farben, Lacke, Drucktinten und Kleber sowie in Fußbodenbelägen verwendet, oft im Gemisch mit technischem Xylol und anderen Alkylbenzolen [1].

Der Bedarf an Ethylbenzol wird zum größten Teil durch Alkylierung von Benzol gedeckt. Das Prinzip des technischen Prozesses besteht darin, dass man Benzol mit Ethylen in Gegenwart eines Katalysators begast. Bei dieser Alkylierung handelt es sich um eine exotherme Reaktion, die äußerst schnell verläuft.

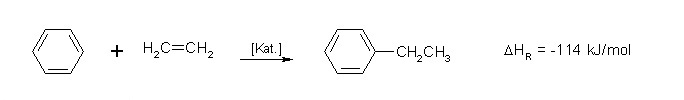

Abb. Die Reaktion von Benzol Alkylierung

Bei der großtechnisch durchgeführten Alkylierung von Benzol werden zwei verschiedene Prozesse angewandt:

Flüssigphasen-Alkylierung: Die Ethylierung wird in flüssiger Phase mit Friedel-Crafts-Katalysatoren wie AlCl3, BF3, FeCl3, ZrCl4, SnCl4, H3PO4 oder Erdalkaliphosphaten, z.B. nach Verfahren der BASF, CdFChimie, Dow, Monsanto oder UCC, durchgeführt [2].

Gasphasen-Alkylierung: Die Ethylierung erfolgt in der Gasphase an H3PO4 -Trägerkatalysatoren oder an Alumo-Silikaten, z.B. nach Verfahren von Koppers, Phillips und UOP, oder an Zeolithen nach einem Verfahren von Mobil-Badger sowie mit BF3 /γ-Al2O3 nach einem Verfahren der UOP [3].

Flüssigphasen-Alkylierung ist in den petrochemischen Unternehmen in Russland breit verbreitet, als Katalysator für den gegebenen Prozess wird das Chlorid des Aluminiums verwendet.

Eine der Stadien des Prozesses im industriellen Unternehmen ist die Abteilung des Katalysators von den Reaktionsprodukten mit Wasser, dabei wird der Teil des Katalysators ausgewaschen und zusammen mit den Abwässern verwertet, der Teil kehrt in den Reaktor zurück. Um die Verluste zu verringern und den Prozess zu optimieren, sind. die Rekonstruktion der Ausrüstung und die Intensivierung des Vermischungsprozesses notwendig.

Für die Optimierung war das mathematische Modell der Ausrüstung mit Hilfe des ProgrammkomplexesFlowVision geschaffen. Das vorliegende Modell lässt sich aufgrund der geometrischen Umfänge und physikalisch-chemischen Parameter der Rohstoffströme die hydrodynamischen Charakteristiken des Prozesses bestimmen.

Das Ziel der vorliegenden Arbeit war die numerische Forschung des Prozesses von Benzolalkylierung und die Einschätzung der Zweckmäßigkeit der Ausrüstungsrekonstruktion mit Ausnutzung der Methoden der Rechenhydrodynamik

Bei der Durchführung der Berechnungen war es notwendig die Zweckmäßigkeit der Nutzung der Rohrstummel für die Einführung des Benzols und für die Einführung des Katalysators zu bestimmen. Deshalb wurde die Berechnung für zwei Varianten durchgeführt:

1. Die Einführung des Katalysators in den ersten Rohrstummel und des Benzols in den zweiten.

2. Die Einführung des Benzols in den ersten Rohrstummel und des Katalysators in den zweiten;

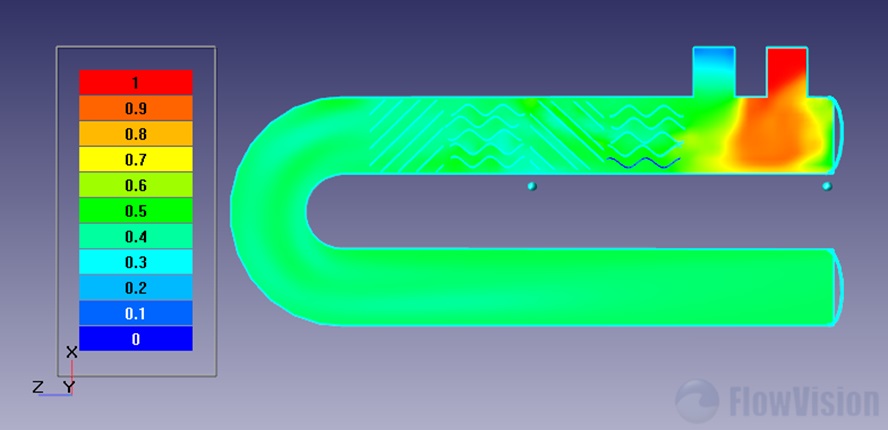

Die Ergebnisse der Lösung sind in Form eines Farbschemes vorgestellt, die Farbenskala auf der Zeichnung zeigt den Molbruch und die entsprechende Farbe (Abb.2).

Die erfüllten numerischen Forschungen haben gezeigt, dass der Molbruch des Katalysators auf dem Gebiet der vermischten Elemente der Kamera 0,06–0,08 ist (im Fall der Einführung des Katalysators in den ersten Rohrstummel, des Benzols in den zweiten ist der Mohlbruch 0,1–0,15).

Abb 2. Katalysatorkonzentration im Radialschnitt der Anlage, Molbruch

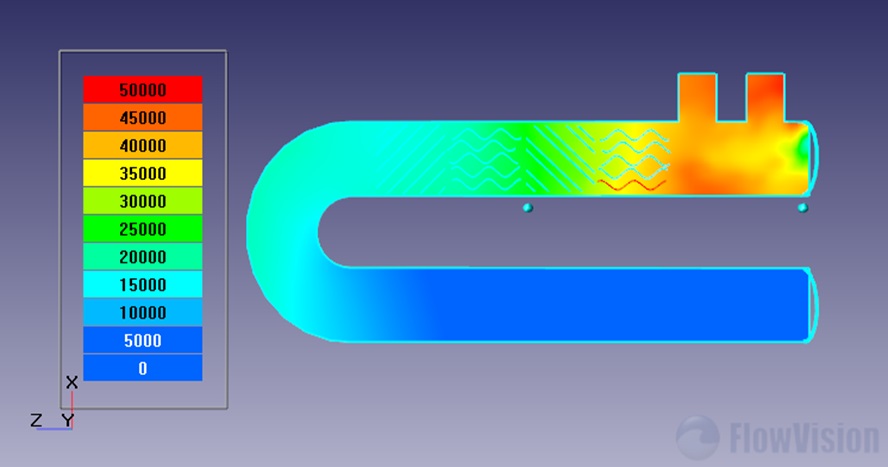

Die weitere Berechnung war für die Bestimmung des hydraulischen Widerstands innerhalb des Apparates (Abb. 3) durchgeführt.

Der Widerstand der Bewegung der Reagenzien in den Apparaten der petrochemischen Produktionen kann sich auf den Prozess negativ auswirken, und zwar, beim überschüssigen Druck und der Temperatur sind das Durchfließen der Reaktionen des destruktiven Charakters, die Bildung der unerwünschten Produkten, die unerwünschten Einwirkungen auf die Apparate der erdölchemischen Produktionen möglich.

Abb 3. Der überschüssige Druck im Radialschnitt der Anlage, Pa

Der überschüssige Druck innerhalb des Mischers ist bei der zweiten Variante der Einführung höher, als beim ersten. So tritt der kleinere Druck innerhalb des Apparates auch als der Vorteil der ersten Variante auf.

Die bekommenen Ergebnisse lassen, die Empfehlungen nach der Rekonstruktion der industriellen Anlage zu produzieren und die optimale Reihenfolge der Abgabe der Reagenzien in den Apparat zu bestimmen.

References

- IARC (2000) Some industrial chemicals: Ethylbenzene. IARC Monographs on the Evaluation of Carcinogenic Risks to Humans 77:227-266. International Agency for Research on Cancer, World Health Organization, Lyon, France

- RichtwertefürEthylbenzolin der Innenraumluft [Электронный ресурс]. —Режим доступа: URL:https://www.umweltbundesamt.de (дата обращения: 17.03.2014)

- Ethylbenzol [Электронный ресурс]. — Режим доступа: URL: http://de.wikipedia.org/wiki/Ethylbenzol (дата обращения: 28.02.2014)

Количество просмотров публикации: Please wait