В последние годы на кафедре “Технология бетонов, керамики и вяжущих” (ТБКиВ) (c 2012 года переименованная в кафедру “Технология строительных материалов и деревообработки”) Пензенского государственного университета архитектуры и строительства (ПГУАС) созданы минеральношлаковые вяжущие (МШВ) и строительные материалы на основе использования дисперсных горных пород осадочного и вулканического происхождения: глин, известняков, доломитов, молотого гравия, кремнеземистых и глауконитовых песчаников, базальта, диабаза, гранита, сиенита, диорита. Наиболее изучены минеральношлаковые вяжущие при оптимальном соотношении между шлаком и породой 1,5:1. При таком соотношении прочность при сжатии минеральношлаковых вяжущих, отформованных при давлении прессования 25 МПа и активированных 3%-ми щелочи NaOH, твердевших 28 суток в нормальных условиях, находится в пределах от 35 до 80 МПа. Тепловлажностная обработка при t = 80˚С и сухой прогрев при t = 150-250˚С повышают прочность при сжатии вяжущих из некоторых пород до 110-180МПа, а мелкозернистых бетонов до 30-100 МПа. Песчанистые и мелкозернистые бетоны на каменных заполнителях, изготовленные по вибротехнологии, имеют прочность при сжатии 25-75 МПа.

Все теоретические работы, предпосылки и представления В.Д. Глуховского и его школы, а также их практическая реализация, предусматривали, прежде всего, использование чисто шлакового щелочного вяжущего, активизированного добавками различных щелочных активизаторов, вводимых в больших количествах – от 8 до 15 % от массы шлака.

Естественно, В.Д. Глуховским не могли быть получены высокопрочные шлакощелочные бетоны при 2-3%-ых расходах активизаторов. При таком низком расходе прочность шлакощелочного вяжущего через 28 суток твердения, как показывают наши исследования, даже в прессованном виде не превышает 30-50 МПа. При изготовлении бетонов на таком вяжущем по вибрационной технологии марочность их не превышает М100-150. Поэтому, достигнув с использованием высокощелочных шлаковых вяжущих значительных прочностных показателей (120-140 МПа), все научные направления В.Д. Глуховского и его школы были посвящены разработке шлакощелочных бетонов с высоким содержанием активизаторов: жидких стекол, соды, щелочи. Если учесть многие негативные свойства шлакощелочных бетонов (высокая хрупкость, низкая трещиностойкость, выделение геля кремнекислоты и др.) с большими добавками жидкого стекла, щелочи или соды, то использование их чревато неприятными техническими последствиями для зданий и сооружений, возводимых из таких бетонов.

В исследованиях В.Д. Глуховского не было попыток наполнения шлака минеральными дисперсными наполнителями различной химико-минералогической природы, включая реакционно-неактивные и реакционно-активные по отношению к щелочным активизаторам и продуктам гидратации шлака. В исследованиях, проводимых на кафедре ТБКиВ Пензенского ГУАС с 1992 года, изучены минеральношлаковые вяжущие, такие как глиношлаковые, карбонатношлаковые, доломитошлаковые, гравелитошлаковые, глауконитошлаковые, в которых доля наполнителей варьировалась от 40 до 80% при содержании активизаторов щелочи или соды, не превышающем 2-3% от массы композиционного шлакового вяжущего. Разработанные низкощелочные композиционные минеральношлаковые и геошлаковые вяжущие существенно расширили сырьевую базу для их производства и позволили сократить расходы шлака в 1,5-2,0 раза и щелочных активизаторов NaOH, KOH, Na2CO3, K2CO3 в 2-4 раза по сравнению с известными шлакощелочными вяжущими.

При этом прочностные показатели этих вяжущих, прессованных и виброуплотненных материалов на их основе практически не ухудшились по сравнению со шлакощелочными с высокими расходами активизаторов. Например, глиношлаковые вяжущие являются высокотрещиностойкими, обладают «безопасной» усадкой, выдерживают без образования трещин 25-30 циклов попеременного увлажнения-высушивания при температуре 105ºС с повышением прочности и модуля упругости. Шлакощелочные вяжущие и цементы разрушаются через 2-5 циклов попеременного высушивания-увлажнения. Таким образом, минеральные наполнители существенно повышают трещиностойкость.

На основе разработанного нами карбонатношлакового вяжущего при оптимальном соотношении «известняк:шлак» получены прессованные высокоэкономичные мелкозернистые бетоны, имеющие прочность в нормативные сроки 10-35 МПа, в зависимости от удельного давления прессования. При этом морозостойкость материалов на основе этого вяжущего имеет марку не ниже F50 при общей пористости порядка 30%. Деформативные характеристики соответствуют аналогичным бетонам на цементе.

Новыми материалами, разработанными на кафедре ТБКиВ за последние годы, стали геошлаковые вяжущие, в которых доля шлака составляет 10-20%, а минерального порошка с необходимым химико-минералогическим составом – 80-90 % от массы вяжущего.

Для формирования особо высокой прочности таких систем применена совершенно новая и необычная для вяжущих гидратационного твердения термохимическая активизация. А, именно, выявлена высокая эффективность сухого прогрева после предварительной паротепловой обработки, позволяющего достигнуть 2-5-х краткого повышения прочности, по сравнению с 28-суточной или с прочностью образцов гидротермального твердения. Но такое повышение прочности возможно лишь на тех породах, которые не индифферентны по отношению к щелочи.

И, наконец, нами созданы геосинтетические (геополимерные) вяжущие [1, 2], активизируемые термохимическим методом. Это некоторые горные породы, формирующие высокую прочность с добавкой щелочи NaOH или каустифицируемой в теле композита добавкой, регенерирующей щелочь [3] .

Доказано, что силикаты натрия и калия в малых количествах (2-3%) не могут служить активизаторами образования цементирующих веществ в прессованных вяжущих. Прочность же геосинтетических вяжущих на щелочи NaOH достигает 150-200 МПа в прессованном и вибропрессованном виде.

Рассматривался фактор наполнения не только с позиции экономии шлака как вяжущего с высокой реакционной активностью в смеси со многими породами, но и как вариант существенного повышения доли щелочных активизаторов, приходящихся на шлаковое вяжущее в минеральношлаковой системе при общем низком их количестве в последней. Если наполнитель не реакционно-активен по отношению к активизатору и не реагирует с ним с образованием новой фазы, то весь он будет связываться со шлаком с образованием продуктов гидратации шлака, которые цементируют частицы наполнителя вследствие экспериментально подтвержденного ионно-диффузионного механизма твердения. При соотношении «шлак:наполнитель» 1:4 и 2%-ном содержании активизатора на долю шлака приходится 10% активизатора. В этом случае частицы шлака расположены локально в дисперсной матрице из частиц минеральной породы. Шлак в этом случае справедливо назвать реакционно-активным наполнителем в нетвердеющей основной минеральной матрице.

Глуховскому В.Д. и другим ученым, работающим в области создания шлакощелочных вяжущих из чистого шлака с большим количеством активизатора, трудно было предположить, что локально развивающийся процесс синтеза шлакощелочных новообразований вокруг редко распределенных частиц шлака в матрице из нетвердеющих частиц горной породы мог бы обеспечить достаточную прочность. Для этого, исходя из рассмотрения топологии малошлакового композиционного вяжущего, необходимо было полностью отвергнуть топохимический механизм цементации шлакового композиционного вяжущего, сторонником которого был В.Д. Глуховский.

Для доказательства этого были проведены соответствующие эксперименты, которые, по нашим сведениям, никто до нас не осуществил. Простые эксперименты на карбонатно-шлаковом вяжущем состава «шлак:мрамор» 1:4 показали, что гидратируемые шлаковые частицы, расположенные на среднем расстоянии 200-300 мкм друг от друга, обеспечивают набор прочности при длительной тепловой обработке в течение 14 часов до 19-20 МПа. Другой, результат получен на жидких стеклах. Показано, что растворимые силикаты (жидкое стекло) в таких тощих составах при содержании их 2-4% не «работают». Содовый активизатор позволяет получить недостаточно высокие прочности, и лишь щелочи дали весьма обнадеживающие результаты даже в нормальных условиях твердения. Эти результаты позволили по-новому осмыслить все до этого разработанные теории и механизмы твердения вяжущих, в частности, композиционных.

Рассмотрение топологии минеральношлаковых систем, обедненных шлаком, доказана несостоятельность топохимического механизма цементации реакционно-неактивной самостоятельно нетвердеющей матрицы из тонких частиц наполнителя вследствие невозможности диффузионного перемещения коллоидных частиц позволило разработать сквозьрастворный ионно-диффузионный механизм твердения.

Заслуживает особое внимание углубленное рассмотрение процессов твердения малощелочных систем при действии тепловых факторов с учетом особого поведения растворов щелочей. То теоретический анализ, выполненный В.И. Калашниковым, позволил предположить существенное повышение прочности малошлаковых и малощелочных минеральношлаковых композиций при сухом прогреве их после предварительного набора критической прочности в нормально-влажностных условиях. Такое смелое парадоксальное предположение о гидратационном твердении в условиях постепенного обезвоживания противоречиво всем представлениям о возможности отвердевания гидратационных вяжущих. Можно ли серьезно говорить о формировании нормативной прочности бетона или цементного камня, если их подвергнуть сушке при набранной ими прочности 2-5 МПа? Естественно, в таких условиях гидратация полностью прекращается с существенным недобором прочности. Однако эти теоретические представления основываются на том, что в цементных вяжущих жидкой фазой является вода, которая в условиях сухого прогрева испаряется. В минеральношлаковом вяжущем содержится электролит, температура кипения которого, по приведенному расчету в соответствии с законом Рауля, постепенно повышается с испарением воды в зависимости от изменения моляльности раствора. Максимальная температура кипения 144°С достигается у предельно насыщенного раствора щелочи, когда концентрация щелочи доходит до 3200 г/л (80-ти моляльный раствор).

Было доказано, что в таком высокомолярном кипящем растворе могут более интенсивно и достаточно полно растворяться не только реакционно-активные в нормальных условиях по отношению к щелочам минеральные породы, но и реакционно-инертные в нормальных условиях твердения.

В своих теоретических представлениях исследователи не остановились лишь на воздействии высокомолярных кипящих растворов щелочи NaOH. Рассмотрев температуры кипения щелочных гидроксидов I группы периодической системы Д.И. Менделеева, сделан вывод о том, что именно щелочь NaOH обладает одной из низких температур плавления, а именно 320°С, если не считать «экзотических» оксидов цезия и рубидия. При полном обезвоживании системы жидкая фаза, в отличие от цементных и других водно-вяжущих систем, не исчезает, а сохраняется. При температуре 320°С жидкая фаза обеспечивается расплавом несвязанной щелочи NaOH. В микропленках расплава щелочи эффект дополнительного растворения минеральных частиц обеспечивает синтез минеральношлакощелочных соединений, которые, по мере израсходования расплава щелочи, создают межконтактное отвердевание композиции. Этот факт дополнительного воздействия щелочи не рассматривался, по нашим сведениям, ни в одной отечественной публикации. Он имеет важное значение не только для малошлаковых композиций, рассматриваемых в настоящей работе, но и для синтеза новообразований в геополимерных вяжущих, которые, без сомнения, станут новым поколением вяжущих будущего. Это обусловлено следующими факторами:

- минимальным расходом щелочных активизаторов, не превышающим 2-3% от массы композиционного минеральношлакового вяжущего, что существенно повышает его экономическую эффективность;

- значительным потреблением дисперсных горных пород – известняка, глины, базальта, гранита, диорита, сиенита, габбро, кремнистых пород, многие из которых активизируются щелочными активизаторами шлака;

- улучшением отдельных физико-технических и функциональных свойств в сравнении с традиционными «чистыми» шлакощелочными вяжущими и бетонами с высокими дозировками щелочных активизаторов;

- возможностью снижения содержания шлака до 10-20% при получении геошлаковых композитов при оптимальном сочетании химико-минералогического состава шлака, горных пород и корректирующей добавки;

- возможностью проведения в объеме композиционных шлаковых материалов реакций каустификации соды известью, которая в будущем, по нашему мнению, должна получить статус вяжущего (при утилизации углекислотных выбросов для отверждения геополимеров.

Не полностью выяснены возможности получения минеральношлаковых и геосинтетических вяжущих на щелочных солях, которые не обеспечивают высокого содержания гидроксил-ионов при гидролизе в воде. Проведенные исследования по получению минерально-шлаковых вяжущих, активизированных содой, показали, что щелочь легко синтезируется в теле бетона за счет дополнительно введенной извести в состав композиций. Это позволяет не только синтезировать щелочь за счет каустификации соды гидролизной известью шлака, но и получить дополнительно ее при введении специально добавляемой извести. Выявлен ряд водорастворимых щелочных солей некоторых органических кислот, которые в результате обменных реакций с известью поставляют NaOH. Показано, что при использовании кальциевых известняков протекает лишь один цикл каустификации соды гидролизной известью, который заканчивается по мере расходования соды (при низких дозировках ее). При использовании доломитизированных известняков появляется второй автокаустификационный цикл за счет реакции щелочи, регенерированной в первом цикле, с магнезитом доломитизированного известняка. В результате этой реакции образуется вторичная сода, воздействующая на гидролизную известь. Этот рецикл, подобный автокаталитическим циклам в катализе, открывает большие возможности синтеза щелочи, т.к. он может продолжаться до полного израсходования гидролизной извести или Mg2CO3, при специальном введении порошкообразной Ca(OH)2 в композицию.

Новизна такого рециркуляционного процесса в теле композиции позволяет создавать геосинтетические вяжущие из многих горных пород со специально вводимыми малыми добавками доломита и извести. Раскрыты принципиально отличающиеся реакционные процессы синтеза щелочи в карбонатно-шлаковых вяжущих на кальциевых и доломитизированных известняках, активизированных малыми добавками соды.

Если в шлаковых вяжущих, затворенных содой, доля гидролизной извести достаточна для обменных реакций для образования щелочи, то по мере уменьшения шлака количество ее пропорционально уменьшается. А в геосинтетических вяжущих, не содержащих извести, процесс отвердевания невозможен, и в этом случае дополнительное введение извести является условием синтеза геощелочных вяжущих.

Таким образом, специально вводимая щелочь в малых дозировках или регенерируемая за счет направленного реакционного процесса, является, по нашему мнению, основным отверждающим компонентом. Это закономерно, если исходить из наличия максимального количества щелочесодержащих горных пород земной коры. По оценкам отечественных и американских минерологов, элемент натрий по распространенности занимает 7-е из 8-и наиболее распространенных элементов в земной коре и находится на первом месте среди щелочных оксидов на основе элементов I группы периодической системы Д.И. Менделеева. Он содержится практически во всех вулканических, магматических и, частично, в породах осадочного происхождения. Именно на этот элемент и на его гидроксид необходимо ориентироваться при создании низкошлаковых и геосинтетических вяжущих и материалов на их основе.

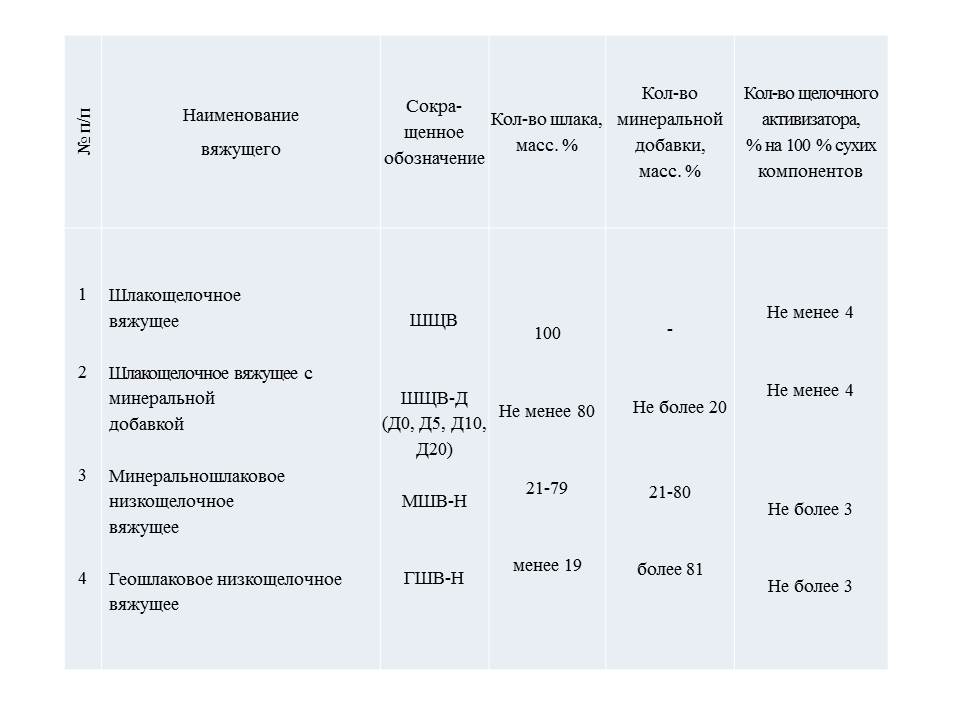

Диапазон горных пород для создания минеральношлаковых вяжущих и материалов на их основе чрезвычайно широк и разнообразен по химико-минералогической природе. Учитывая широкое разнообразие щелочных шлаковых вяжущих, как чистых, так и композиционных, предложена классификация (табл. 1.), в основу которой положены критерии количества шлака, минеральной добавки и щелочного активизатора в составе композиционных вяжущих.

Предлагаемая классификация является наиболее компактной и емкой, учитывающая все известные, на данный момент, виды шлаковых вяжущих, активируемых щелочами и щелочными солями. При этом первым в таблице классификации, разработанной В.И. Калашниковым, является шлакощелочное вяжущее В.Д. Глуховского и его «родное» название сохраняется.

С уменьшением содержания шлака в МШВ уменьшается содержание цементирующей связки и может понижаться водостойкость. Этот недостаток обусловлен повышенным водопоглощением. Низкий коэффициент водостойкости, не превышающий 0,55-0,70 в зависимости от типа породы не позволяет отнести некоторые минеральношлаковые вяжущие к достаточно водостойким системам.

Таблица 1. Классификация шлаковых щелочных вяжущих

Одним из основных требований, предъявляемых к строительным материалам, эксплуатируемым в условиях воздействия агрессивных жидкостей, водонасыщения и высушивания, замораживания-оттаивания, является высокий коэффициент водостойкости, низкое водопоглощение и высокая морозостойкость. В связи с этим, снижение водопоглощения, повышение водостойкости МШВ-Н и ГШВ-Н, является актуальным. Для снижения водопоглощения используется большая гамма гидрофобных добавок [4, 5, 6].

Минеральный состав шлаков часто близок к минеральному составу зол в которых, кроме того, присутствуют оксиды железа, то они могут стать перспективными строительными материалами, отверждаемыми щелочами или жидкими стеклами [7, 8].

Библиографический список

- Калашников В.И., Хвастунов В.Л., Макридин Н.И., Карташов А.А. Новые геополимерные материалы из горных пород, активированные малыми добавками шлака и щелочей. Строительные материалы. 2006. №6. С.93-95.

- Калашников В.И. Перспективные направления в области получения геосинтетических строительных материалов. Строительные материалы, оборудование, технологии ХХI века. 2007. №2. С.16.

- Москвин Р.Н. Каустифицированные композиционные минеральношлаковые вяжущие и строительные материалы на их основе: диссертация на соискание ученой степени кандидата технических наук / Пенза, 2005.

- Калашников В.И., Мороз М.Н., Худяков В.А., Василик П.Г. Высокогидрофобные строительные материалы на минеральных вяжущих. Строительные материалы. 2009. №6. С.81-83.

- Калашников В.И., Мороз М.Н., Нестеров В.Ю., Хвастунов В.Л., Макридин Н.И., Василик П.Г. Металлорганические гидрофобизаторы для минерально-шлаковых вяжущих. Строительные материалы. 2006. №10. С.38-43.

- Калашников В.И., Мороз М.Н. Теоретические основы смачиваемости мозаичных гидрофобно-гидрофильных поверхностей. Строительные материалы. 2008. №1. С.47-49.

- Белякова Е.А. Порошковые и порошково-активированные бетоны с использованием горных пород и зол ТЭЦ: диссертация на соискание ученой степени кандидата технических наук. Пенза: ПГУАС, 2013. -190 с.

- Калашников В.И., Белякова Е.А., Тараканов О.В., Москвин Р.Н. Высокоэкономичный композиционный цемент с использованием золы-уноса. Региональная архитектура и строительство. 2014. №1. С.24-29.

Количество просмотров публикации: Please wait