В настоящее время российской алюминиевой промышленностью, примерно 72 % выпускаемого алюминия, производится на электролизерах с самообжигающимися анодами. Такая технология имеет ряд преимуществ перед технологией производства алюминия на электролизерах с предварительно обожженными анодами, но её применение становится всё более проблематичным. Это связано с постоянным ужесточением законодательства в области охраны окружающей среды, которое поставило данную технологию в ряд технологий, подлежащих усовершенствованию или ликвидации. Исходя из выше сказанного, актуальным научным направлением является разработка, обоснование и внедрение эффективной технологии получения анодной массы, отвечающей повышенным требованиям экологической безопасности [1].

Максимальная эффективность технологии производства и экологическая безопасность достигается применением рациональной рецептуры анодной массы, оптимальными техническими приемами и возможностью применения проточного способа ее приготовления и использования в электролизере. В существующей технологии приготовления анодной массы со сниженным содержанием связующего было разработано проточное многоступенчатое гидроударно-кавитационное активирующее устройство для модификации свойств вяжущего и интенсификации измельчения и перемешивания пыле-пековой композиции (ППК) в технологической линии на основе воздействия удара и кавитации.

Гомогенность и однородность гранулосодержания кокса в производимой анодной массе обеспечивается многократным количеством проходов композиции через одноступенчатое гидроударно-кавитационное устройство. Требуемый эффект разрушения частиц кокса до размера менее 0,045 мм за определенное время достигается созданием поля знакопеременных ускорений и гидродинамических импульсов с частотой около 6000 имп./сек. Эти условия обеспечиваются или увеличением числа оборотов двигателя устройства или увеличением кратности рециркуляции композиции в фиксируемом объёме.

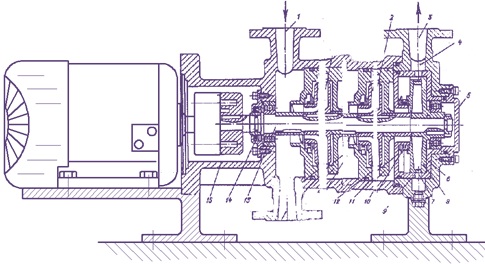

Во внедрённой в производство установке гидроударно-кавитационного устройства реализуются названные возможности, т.е. регулировка оборотов двигателя и кратность рециркуляции. Это дает возможность контроля качества композиции и коррекции состава и свойств во время её приготовления. Такая схема достаточно громоздка и энергоемка. Для создания более компактной схемы предлагается использовать конструкцию многоступенчатого гидроударно-кавитационного устройства (рисунок 1), которое будет обеспечивать подготовку ППК со сниженным содержанием связующего в непрерывном режиме.

1 – входной патрубок; 2,4 – рабочая камера; 3 – выходной патрубок; 5 – торцевая крышка; 6 – статор первой ступени; 7 – торцевое уплотнение; 8 – ротор с отверстиями; 9 – диафрагма; 10 – вал; 11 – корпус; 12 – статор второй ступени; 13 – направляющий аппарат; 14 – статор третьей ступени; 15 – приводной двигатель

Рисунок 1 – Многоступенчатое гидроударно-кавитационное устройство

Известно, что тонкая коксовая пыль плохо смачивается пеком, и в традиционных смесителях трудно достичь равномерной смачиваемости и перемешивания композиции. При этом плохая смачиваемость может обусловить высокое электросопротивление, плохие механические свойства и высокую реакционную способность в СО2. Обработка ППК в многоступенчатом устройстве позволяет получать гомогенные высокосмачиваемые композиции.

Конструкции рабочих пар «статор-ротор» устройства согласованы между собой таким образом, что при переходе дисперсионной среды от одной рабочей пары к другой происходит увеличение давления и частоты воздействия. Это позволяет получить последовательное измельчение частиц за один проход от исходной крупности 1000 мкм до фракции -50 мкм с содержанием ее в смеси до 60 %. Наиболее важными узлами устройства являются роторы, статоры и рабочие камеры. Конструкции роторов различны и направлены на создание звуковых волн различной частоты, вызываемых возмущениями давлений при периодическом перекрывании отверстий ротора и статора. Ротор представляет собой полый цилиндр с рядом радиальных, равномерно расположенных по поверхности отверстий и четырехлопостной крыльчаткой, служащей для разгона жидкой среды композиции в расплаве пека. Статор выполнен в виде цилиндрического стакана, имеет ряд отверстий.

Параметры многоступенчатого устройства рассчитываются исходя из условий создания резонанса в каждой из рабочих камер для одного размера частиц, обрабатываемой композиции с исходной фракцией менее1,0 мм. Интенсификация акустического поля ведет к повышению качества активации и гомогенизации расплава пеко-коксовой композиции.

При переходе дисперсной среды из одной ступени в другую кратно повышается давление, которое способствует увеличению частоты гидро-кавитационных импульсов. Изменение частоты определяется конструкцией устройства, кратностью увеличения давления и частотой вращения ротора. Увеличение частоты способствует рассеянию и дроблению частиц в потоке. Дисперсность частиц увеличивается от ступени к ступени в соответствии с увеличением резонансной частоты измельчения. В зависимости от требуемого гранулометрического состояния композиции подбирается количество ступеней устройства и частотные характеристики каждой из них.

Для создания эффективного процесса перемешивания композиции в многоступенчатом диспергаторе предлагается такая последовательность конструктивно различных колесных пар, которая обеспечивает при смешении достижение частот близких к ультразвуку. Ультразвуковое перемешивание позволяет получать высокодисперсные, практически однородные системы. Для протекания ультразвукового смешивания необходима кавитация, условия возникновения и протекания которой определяют основные зависимости активации от интенсивности и частоты ультразвука, температуры, давления, наличия растворенных газов и т.п. Кроме кавитации, смешивающие действия, здесь оказывают турбулентные пульсации скорости и давления в струе [2].

Для многоступенчатого устройства определена и разработана компоновка аппарата, в составе которого ряд рабочих пар статор-ротор осуществляют интенсивное воздействие на смесь, используя энергию ее потока, создаваемого ротором, часть энергии струи переходит в энергию акустических волн, вызывающих кавитацию, акустические течения, повышенные поля скоростей и давлений в обрабатываемой среде анодной массы.

Гидроударно-кавитационное устройство конструктивно компонуется из рабочих пар статор-ротор, входящих в ряд ступеней, количество которых определяется экспериментально. Конструкции активных рабочих пар и установка статора колес представлены на рисунке 2.

Рисунок 2 – Конструкция рабочих пар многоступенчатого гидроударно-кавитационного устройства

Разработанная конструкция многоступенчатого гидроударно-кавитационного устройства позволяет увеличить кратность рециркуляции и частоту генерации импульсной обработки от ступени к ступени в проточном цикле производства анодной массы со сниженным содержанием связующего.

Измельчение частиц материала при гидроизмельчении происходит в результате воздействия на частицу последовательности гидроударных импульсов с частотой, близкой к собственной частоте разрушения частиц. Частицы кокса, разрушенные вследствие гидроудара непосредственно в пеке, обладают повышенной смачиваемостью. Это происходит в виду того, что поверхность получаемой пыли не успевает реагировать с воздухом, а интенсивное перемешивание гомогенизирует смесь, предотвращая агломерацию тонких частиц. Полученный эффект позволяет значительно снизить содержание связующего коллоидной анодной массы по отношению к его содержанию в традиционной технологии «сухого» анода на 18 – 23 %, за счет проточности и интенсификации гомогенизации пыле-пековой композиции.

Проточное производство анодной массы со сниженным содержанием пека на основе активированной смеси, и ее использование обеспечивается внедрением технических возможностей многоступенчатого гидроударно-кавитационного устройства, способа получения пека-связующего для электродных материалов в процессе производства и применения анодной массы в алюминиевом электролизере [3].

Таким образом, производство коллоидной анодной массы в установке с применением многоступенчатого гидроударно-кавитационного устройства позволяет:

- достичь удельных выбросов вредных веществ до уровня требований Российского законодательства и рекомендаций международных экологических организаций, благодаря возможности уменьшения содержания связующего, по отношению к его содержанию в традиционной технологии «сухого» анода на 18 – 23 %, за счет проточности и интенсификации гомогенизации пыле-пековой композиции и вывода этой операции в отдельный процесс;

- исключить источник выбросов ПАУ с поверхности анода;

- уменьшить удельный расход анодной массы и пека, съема угольной пены и трудозатраты;

- обеспечить подготовку анодной массы со сниженным содержанием связующего в более экономичном непрерывном режиме.

Список использованных источников

1 Анушенков А.Н., Ростовцев В.И., Фризоргер В.К. Модификация пека в гидроударно-кавитационном поле. Физико-технические проблемы разработки полезных ископаемых. CО РАН: 2009. № 5. С.110-118.

2 Баранов Д.А. Процессы и аппараты химической технологии: Явления переноса, макрокинетики, подобие, моделирование, проектирование. Т. 1: Основы теории процессов химической технологии. – М. : Логос, 2000. – 480 с.

3 Гидроударно-кавитационный диспергатор для приготовления углерод-углеродных композиций: пат. 2317849 РФ / Фризоргер В.К., Анушенков А.Н., Храменко С.А.. Опубл. 2008, Бюл. № 6.

Количество просмотров публикации: Please wait